一种针对薄壁叶片喷丸变形控制方法与流程

本发明涉及叶片加工,公开了一种针对薄壁叶片喷丸变形控制方法。

背景技术:

1、叶片是航空发动机关键部件之一,其工作条件极为恶劣,因此要求叶片具有良好的屈服强度、持久强度及良好的抗氧化和耐腐蚀性能等,所以加工过程中通常采用喷丸强化工艺来提高叶片的抗疲劳性能。

2、尤其是厚度小于3mm的典型薄壁结构叶片,其在喷丸强化过程中,由于受弹丸的高速冲击,叶片在表面产生强化的同时叶型容易发生变形,严重的话会造成尺寸超差,叶片报废。

技术实现思路

1、本发明的目的在于提供一种针对薄壁叶片喷丸变形控制方法,实现航空发动机薄壁叶片喷丸强化修理过程中的变形控制,提高产品加工质量,且控制方法简便,能够保证喷丸后叶片尺寸符合设计要求公差范围,有效地规避了薄壁叶片喷丸后尺寸超差的问题。

2、为了实现上述技术效果,本发明采用的技术方案是:

3、一种针对薄壁叶片喷丸变形控制方法,包括:

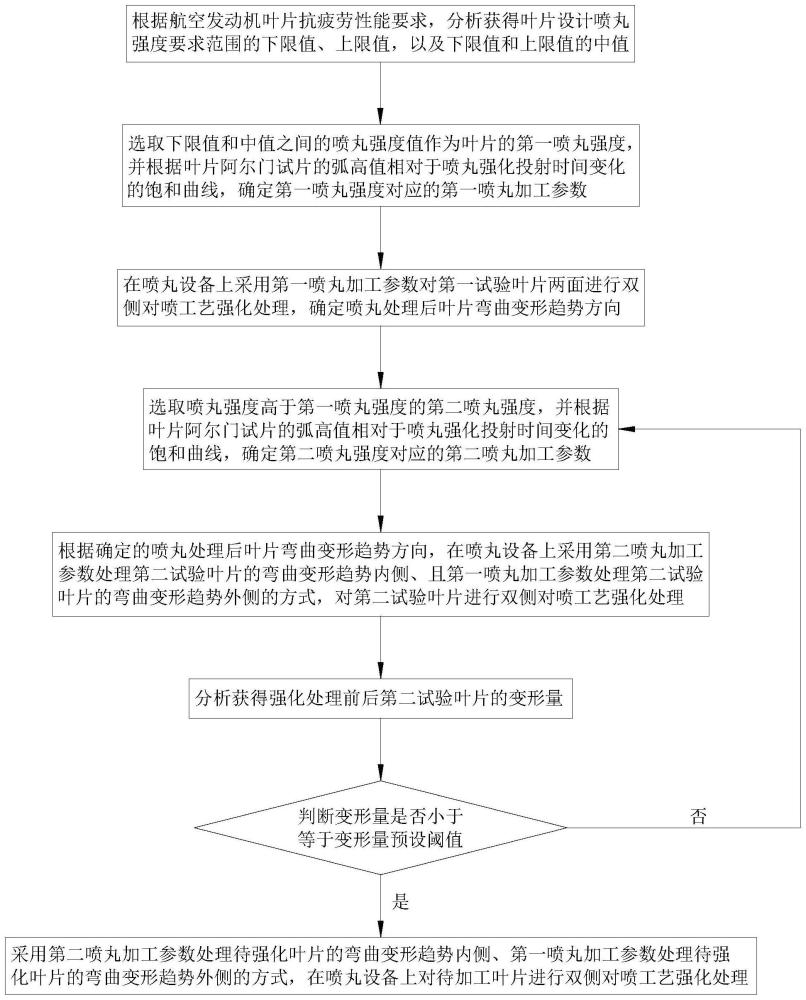

4、根据航空发动机叶片抗疲劳性能要求,分析获得叶片设计喷丸强度要求范围的下限值、上限值,以及下限值和上限值的中值;

5、选取下限值和中值之间的喷丸强度值作为叶片的第一喷丸强度,并根据叶片阿尔门试片的弧高值相对于喷丸强化投射时间变化的饱和曲线,确定第一喷丸强度对应的第一喷丸加工参数;

6、在喷丸设备上采用第一喷丸加工参数对第一试验叶片两面进行双侧对喷工艺强化处理,确定喷丸处理后叶片弯曲变形趋势方向;

7、选取喷丸强度高于第一喷丸强度的第二喷丸强度,并根据叶片阿尔门试片的弧高值相对于喷丸强化投射时间变化的饱和曲线,确定第二喷丸强度对应的第二喷丸加工参数;

8、根据确定的喷丸处理后叶片弯曲变形趋势方向,在喷丸设备上采用第二喷丸加工参数处理第二试验叶片的弯曲变形趋势内侧、且第一喷丸加工参数处理第二试验叶片的弯曲变形趋势外侧的方式,对第二试验叶片进行双侧对喷工艺强化处理;

9、分析获得强化处理前后第二试验叶片的变形量,若变形量小于等于变形量预设阈值,则采用第二喷丸加工参数处理待强化叶片的弯曲变形趋势内侧、第一喷丸加工参数处理待强化叶片的弯曲变形趋势外侧的方式,在喷丸设备上对待加工叶片进行双侧对喷工艺强化处理;否则调整第二喷丸强度并重新获得第二喷丸强度对应的第二喷丸加工参数,直至强化处理前后第二试验叶片的变形量小于等于变形量预设阈值。

10、进一步地,所述第一喷丸加工参数以及第二喷丸加工参数均包括喷丸压力、丸流量、喷枪角度和喷丸距离。

11、进一步地,所述变形量预设阈值为叶片设计尺寸公差绝对值的三分之一。

12、进一步地,调整第二喷丸强度并重新获得第二喷丸强度对应的第二喷丸加工参数的方法包括:

13、在设计喷丸强度要求范围内,在第一喷丸强度的基础上每次增加0.01mm的喷丸强度值作为第二喷丸强度,并根据叶片阿尔门试片的弧高值相对于喷丸强化投射时间变化的饱和曲线确定每个第二喷丸强度对应的第二喷丸加工参数,取满足变形量小于等于变形量预设阈值的最小第二喷丸强度对应的第二喷丸加工参数,作为最终用于处理待加工叶片的第二喷丸加工参数。

14、进一步地,分析强化处理前后第一试验叶片的弯曲变形趋势方向的方法包括:

15、选取机加工成型的初始叶片作为第一试验叶片,并获得第一试验叶片的初始三维结构尺寸;

16、根据第一喷丸加工参数,采用喷丸设备对第一试验叶片的叶盆、叶背双侧对喷工艺强化,并获得第一试验叶片经强化处理后的三维结构尺寸;

17、采用分析软件将强化处理后的第一试验叶片三维结构尺寸与第一试验叶片的初始三维结构尺寸进行对比,分析得到强化处理前后第一试验叶片的弯曲变形趋势方向。

18、进一步地,分析强化处理前后第二试验叶片的变形量的方法包括:

19、选取机加工成型的初始叶片作为第二试验叶片,并获得第二试验叶片的初始三维结构尺寸;

20、根据确定的喷丸处理后叶片弯曲变形趋势方向,采用第二喷丸加工参数处理待强化叶片的弯曲变形趋势内侧、第一喷丸加工参数处理待强化叶片的弯曲变形趋势外侧的方式,在喷丸设备上对第二试验叶片进行双侧对喷工艺强化处理,获得第二试验叶片经强化处理后的三维结构尺寸;

21、采用分析软件将第二试验叶片三维结构尺寸与第二试验叶片的初始三维结构尺寸进行对比,分析得到强化处理前后第二试验叶片的变形量。

22、进一步地,采用cmm三坐标测量机进行对应叶片的三维结构尺寸测量。

23、与现有技术相比,本发明所具备的有益效果是:本发明通过第一喷丸加工参数进行第一试验叶片双侧对喷工艺强化处理,获得喷丸处理后叶片的弯曲变形趋势方向;然后选取第一喷丸加工参数对第二试验叶片弯曲变形趋势外侧进行喷丸处理,同时选取高于第一喷丸加工参数的第二喷丸加工参数对第二试验叶片弯曲变形趋势内侧进行喷丸强化处理试验,当强化处理前后第二试验叶片的变形量小于等于变形量预设阈值时,则确定第二喷丸加工参数处理待强化叶片的弯曲变形趋势内侧、第一喷丸加工参数处理待强化叶片的弯曲变形趋势外侧的方式作为待加工叶片喷丸强化处理方式,进行待加工叶片双侧对喷工艺强化处理,有利于控制叶片喷丸变形,且控制方法简便,且能够保证喷丸后叶片尺寸符合设计要求公差范围,有效地规避了薄壁叶片喷丸后尺寸超差的问题。

技术特征:

1.一种针对薄壁叶片喷丸变形控制方法,其特征在于,包括:

2.根据权利要求1所述的针对薄壁叶片喷丸变形控制方法,其特征在于,所述第一喷丸加工参数以及第二喷丸加工参数均包括喷丸压力、丸流量、喷枪角度和喷丸距离。

3.根据权利要求1所述的针对薄壁叶片喷丸变形控制方法,其特征在于,所述变形量预设阈值为叶片设计尺寸公差绝对值的三分之一。

4.根据权利要求1所述的针对薄壁叶片喷丸变形控制方法,其特征在于,调整第二喷丸强度并重新获得第二喷丸强度对应的第二喷丸加工参数的方法包括:

5.根据权利要求1所述的针对薄壁叶片喷丸变形控制方法,其特征在于,分析强化处理前后第一试验叶片的弯曲变形趋势方向的方法包括:

6.根据权利要求1所述的针对薄壁叶片喷丸变形控制方法,其特征在于,分析强化处理前后第二试验叶片的变形量的方法包括:

7.根据权利要求5或6所述的针对薄壁叶片喷丸变形控制方法,其特征在于,采用cmm三坐标测量机进行对应叶片的三维结构尺寸测量。

技术总结

本发明涉及叶片加工技术领域,公开了一种针对薄壁叶片喷丸变形控制方法,采用第二喷丸加工参数处理待强化叶片的弯曲变形趋势内侧、第一喷丸加工参数处理待强化叶片的弯曲变形趋势外侧的方式作为待加工叶片喷丸强化处理方式,进行待加工叶片双侧对喷工艺强化处理,实现航空发动机薄壁叶片喷丸强化修理过程中的变形控制,提高产品加工质量,且控制方法简便,能够保证喷丸后叶片尺寸符合设计要求公差范围,有效地规避了薄壁叶片喷丸后尺寸超差的问题。

技术研发人员:李明,张万虎,柳卓廷,康召树,叶林龙,江宏兵,杜俊良,万明胜

受保护的技术使用者:中国航发航空科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!