一种自钎焊用铝合金箔的制备方法与流程

本发明是关于铝箔制备方法的,特别是关于一种自钎焊用铝合金箔的制备方法。

背景技术:

1、铝箔为厚度小于0.20mm且横断面呈矩形且均一的压延铝制品。包括电容器铝箔、亲水铝箔、复合铝箔等。因其优良的特性,广泛用于食品、饮料、香烟、药品、照相底板、家庭日用品等,通常用作其包装材料;电解电容器材料;建筑、车辆、船舶、房屋等的绝热材料;还可以作为装饰的金银线、壁纸以及各类文具印刷品和轻工产品的装潢商标等,铝箔的生产工艺为铁模铸造、热轧、冷轧、铝箔轧制,铝箔薄而轻,比强度大,较好的光泽,高热导率和电导率,高防潮性,无毒、无味,良好的遮旋光性、隔热性,良好的抗腐蚀性能。

2、铝箔按形状分,可以分为卷状铝箔和片状铝箔。铝箔产品的供货方式绝大多数是卷状,只有极少数手工业包装用户使用片状铝箔;铝箔按厚度分,可以分为厚箔、单零箔、双零箔三种。厚箔是厚度0.1-0.2mm的箔,单零箔是厚度为0.01mm和小于0.1mm的箔,双零箔是厚度以mm为计量单位时小数点后有两个零的箔;铝箔按状态分,主要为全硬状态箔、软状态箔,半硬状态箔、四分之一硬箔和四分之三硬箔;铝箔按表面状态分可分为单面光箔和双面光箔。

3、在铝箔的实际生产条件下,受各种因素影响,会形成针孔以及细化效果差的问题,产生针孔的原因包括在原料中,轧轮上,轧制油中,甚至空气中的尘埃尺寸达到6μm左右进入辗缝均会引起针孔,又比如在轧制或者在添加细化剂时,导致铝箔内部的质点易聚集成块,尤其在加入时由于熔体局部温度降低,流动性差,使质点更易聚集形成夹杂,影响净化以及细化的效果,同时还易与氧化膜或熔体中存在的盐类结合造成夹杂失去细化作用,造成粗晶组织存在的问题。

技术实现思路

1、为了克服现有的问题,本申请实施例提供一种自钎焊用铝合金箔的制备方法,在箔材轧制中,在轧机的前后分别配置开卷机和卷取机,使入口侧开卷机的线速度小于轧件的入口线速度时,在开卷机和轧辗之间的箔材上产生一定的拉力即为后张力,并且使卷取机的线速度大于轧件出口的线速度时,则会产生前张力,能使箔材宽度上的局部应力超过屈服强度,产生塑性变形,避免箔材部分延伸不均造成波浪,将箔材拉平、缠紧,同时改善了轧制时的对中性,防止了无张力轧制时的跑偏现象。

2、本申请实施例解决其技术问题所采用的技术方案是:

3、一种自钎焊用铝合金箔,按照质量百分数,由以下原料制备而成:si:0.5~0.9%;fe:0.46~0.6%;cu:0.5~1.0%;mn:0.1~0.2%;mg:0.2~0.5%;cr:0.03~0.05%;ni:0.1~0.2%;ti:0.01~0.06%;其余为al和不可避免的杂质元素。

4、优选的,所述自钎焊用铝合金箔的制备方法如下:

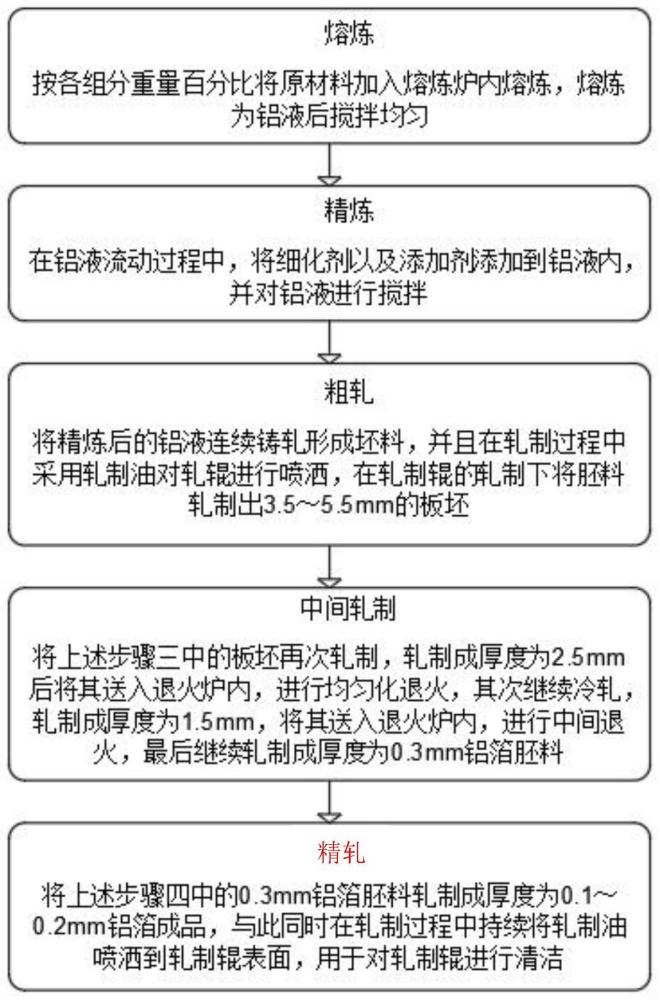

5、步骤一、熔炼

6、按各组分重量百分比将原材料加入熔炼炉内熔炼,熔炼炉采用蓄热式熔炼炉将原铝化成铝液,熔炼为铝液后搅拌均匀;

7、步骤二、精炼

8、在铝液流动过程中,将细化剂以及添加剂添加到铝液内,细化剂的主要组成成分为al-ti-b,其辅要成分为re以及sr元素,其细化效果更佳,添加剂主要组成为脂肪酸,脂肪酸具有极强的表面吸附能力,极压性很强,提升油膜强度很快,轧出的铝箔表面光亮,并对铝液进行搅拌;

9、步骤三、粗轧

10、将精炼后的铝液连续铸轧形成坯料,并且在轧制过程中采用轧制油对轧辊进行喷洒,在轧制辊的轧制下将胚料轧制出3.5~5.5mm的板坯;

11、步骤四、中间轧制

12、将上述步骤三中的板坯再次轧制,轧制成厚度为2.5mm后将其送入退火炉内,进行均匀化退火,加热至400℃、保温3小时后,继续加热至600℃、保温15小时,其次继续冷轧,轧制成厚度为1.5mm,将其送入退火炉内,进行中间退火,加热至500℃、保温5小时后,降温至350℃、保温6小时,最后继续轧制成厚度为0.3mm铝箔胚料;

13、步骤五、精轧

14、将上述步骤四中的0.3mm铝箔胚料轧制成厚度为0.1~0.2mm铝箔成品,与此同时在轧制过程中持续将轧制油喷洒到轧制辊表面,用于对轧制辊进行清洁。

15、优选的,所述步骤三中粗轧中的连续铸轧还包括开卷机以及卷取机,其中开卷机布置在轧机的前端,卷取机布置在轧机的后端,所述开卷机的线速度小于轧件的入口线速度,在开卷机和轧辊之间的箔材上产生后张力;所述卷取机的线速度大于轧件出口的线速度时,在卷取机和轧辊之间的箔材上产生前张力,在轧机的前后分别配置开卷机和卷取机,使入口侧开卷机的线速度小于轧件的入口线速度时,在开卷机和轧辗之间的箔材上产生一定的拉力即为后张力,并且使卷取机的线速度大于轧件出口的线速度时,则会产生前张力,能使箔材宽度上的局部应力超过屈服强度,产生塑性变形,避免箔材部分延伸不均造成波浪,将箔材拉平、缠紧,同时改善了轧制时的对中性,防止了无张力轧制时的跑偏现象。

16、优选的,所述自钎焊用铝合金箔的加工率公式如下:

17、ε=δh/h×100%

18、上式上,δh代表压下量,h代表轧前厚度,ε称为相对压下量或加工率,加工率分道次加工率与总加工率两种,道次加工率是指某一个轧制道次轧制前后厚度变化计算的值。而总加工率一般是计算两次退火间的总加工率。铝箔轧制过程中,道次及道次加工率的确定,是制定轧制工艺的重要环节。道次及道次加工率的合理与否直接影响产品质量、产量及轧机的生产效率。

19、本发明中在箔材轧制中,在轧机的前后分别配置开卷机和卷取机,使入口侧开卷机的线速度小于轧件的入口线速度时,在开卷机和轧辗之间的箔材上产生一定的拉力即为后张力,并且使卷取机的线速度大于轧件出口的线速度时,则会产生前张力,能使箔材宽度上的局部应力超过屈服强度,产生塑性变形,避免箔材部分延伸不均造成波浪,将箔材拉平、缠紧,同时改善了轧制时的对中性,防止了无张力轧制时的跑偏现象。

20、本发明中在对铝箔进行轧制时,首先通过粗轧进行轧制,将精炼后的铝液连续铸轧形成坯料,并且在轧制过程中采用轧制油对轧辊进行喷洒,通过轧制油的作用下对轧制辊进行均与的喷洒,并且与此同时在轧制过程中持续将轧制油喷洒到轧制辊表面,减小轧辊与铝箔之间的摩擦,提供稳定的摩擦界面,实现稳定轧制,提高表面质量,并且带走金属的变形热和摩擦热,调整轧辊表面温度,清洗铝箔表面铝粉和机架内的皂化物和铝粉,避免轧制辊对铝箔轧制出现针孔的问题。

21、本发明中细化剂的主要成分为al-ti-b的细化剂,细化剂al-ti-b与辅要成分re以及sr等元素在共同作用下,使晶粒尺寸均匀,方向性一致,其细化效果更佳。

22、本发明中生产工艺流程短、运行成本低,在生产坯料上降低投资成本三分之一,运行成本降低成本三分之一。

技术特征:

1.一种自钎焊用铝合金箔,其特征在于,按照质量百分数,由以下原料制备而成:si:0.5~0.9%;fe:0.46~0.6%;cu:0.5~1.0%;mn:0.1~0.2%;mg:0.2~0.5%;cr:0.03~0.05%;ni:0.1~0.2%;ti:0.01~0.06%;其余为al和不可避免的杂质元素。

2.如权利要求1所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述自钎焊用铝合金箔的制备方法如下:

3.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤一中熔炼炉采用蓄热式熔炼炉将原铝化成铝液。

4.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤二中细化剂的主要组成成分为al-ti-b,其辅要成分为re以及sr元素。

5.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤二中添加剂主要组成为脂肪酸。

6.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤三中粗轧中的连续铸轧还包括开卷机以及卷取机,其中开卷机布置在轧机的前端,卷取机布置在轧机的后端。

7.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤四中均匀化退火的操作为加热至400℃、保温3小时后,继续加热至600℃、保温15小时。

8.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述步骤四中中间退火的操作为加热至500℃、保温5小时后,降温至350℃、保温6小时。

9.如权利要求6所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述开卷机的线速度小于轧件的入口线速度,在开卷机和轧辊之间的箔材上产生后张力;所述卷取机的线速度大于轧件出口的线速度时,在卷取机和轧辊之间的箔材上产生前张力。

10.如权利要求2所述的一种自钎焊用铝合金箔的制备方法,其特征在于,所述自钎焊用铝合金箔的加工率公式如下:

技术总结

本申请提供了一种自钎焊用铝合金箔,按照质量百分数,由以下原料制备而成:Si:0.5~0.9%;Fe:0.46~0.6%;Cu:0.5~1.0%;Mn:0.1~0.2%;Mg:0.2~0.5%;Cr:0.03~0.05%;Ni:0.1~0.2%;Ti:0.01~0.06%;其余为Al和不可避免的杂质元素,涉及铝箔制备方法的技术领域,其中,在箔材轧制中,在轧机的前后分别配置开卷机和卷取机,使入口侧开卷机的线速度小于轧件的入口线速度时,在开卷机和轧辗之间的箔材上产生一定的拉力即为后张力,并且使卷取机的线速度大于轧件出口的线速度时,则会产生前张力,能使箔材宽度上的局部应力超过屈服强度,产生塑性变形,避免箔材部分延伸不均造成波浪,将箔材拉平、缠紧,同时改善了轧制时的对中性,防止了无张力轧制时的跑偏现象。

技术研发人员:张全成,朱振东,章建华,吴永新,潘梦洁,张建军

受保护的技术使用者:江苏常铝铝业集团股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!