一种亲水型金刚线及其制备方法与流程

本发明属于金刚线制备,具体涉及一种亲水型金刚线及其制备方法。

背景技术:

1、金刚线的主要用途是高硬脆材料的切割加工,其中光伏晶体硅片的切割占据了绝大部分。硅是一种脆性非常高的材料,并且硅片的切割不是一种简单的切削过程,还包括其它的物理变化,比如硅晶粒剥落及碎裂、塑性变形等相关过程。基于以上原因,导致硅片切割时易发生断裂,且产品质量难以提升。当硅片使用金刚石线锯进行切割后,其工艺流程达到了质的飞越,金刚石线锯切割效率高,硅材料损耗少,出片率高,环境污染较小,既提高了产品质量,又降低了运营成本。由于更细的金刚石线锯和更小的介质粒度更有利于提高硅片的产品质量,能进一步降低切削损耗和生产成本,近些年来,为了契合光伏电池组片薄片化的趋势,金刚线一直在加强细线化的研发,目前最细的金刚线可达30μm,满足了市场对超薄硅片的需求。但是金刚线细线化也存在一定的问题,如金刚线带液能力变差,排屑能力变弱等,需要从其它方面入手来解决此问题。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种亲水型金刚线及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

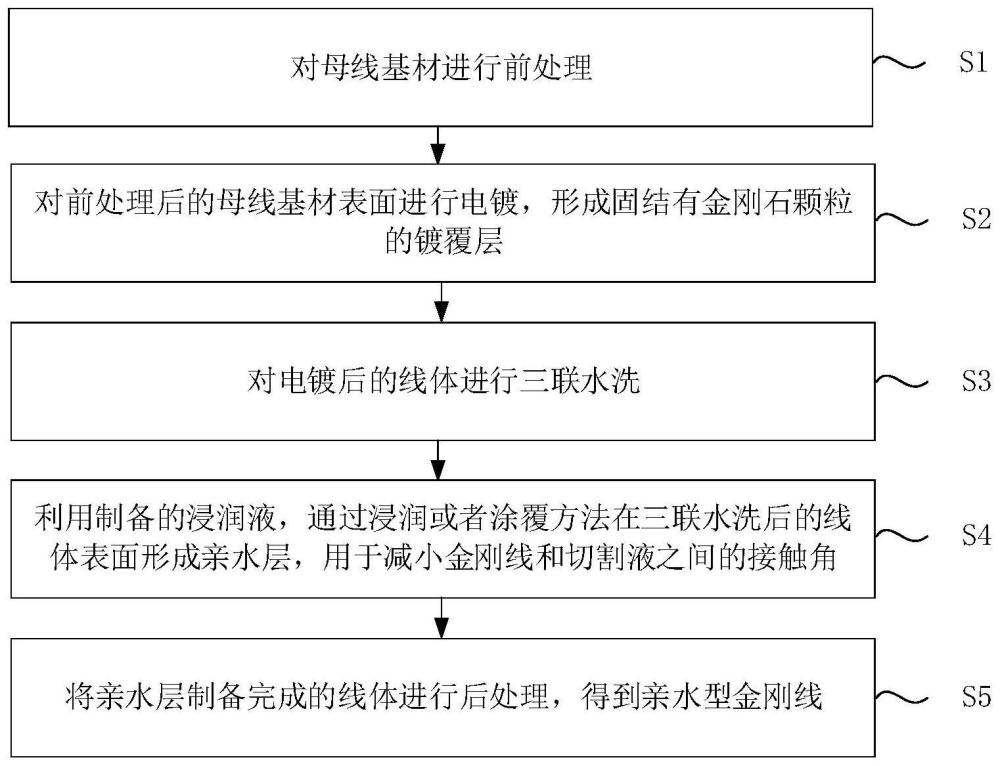

2、第一方面,本发明实施例提供了一种亲水型金刚线的制备方法,所述方法包括:

3、对母线基材进行前处理;

4、对前处理后的母线基材表面进行电镀,形成固结有金刚石颗粒的镀覆层;

5、对电镀后的线体进行三联水洗;

6、利用制备的浸润液,通过浸润或者涂覆方法在三联水洗后的线体表面形成亲水层,用于减小金刚线和切割液之间的接触角;

7、将亲水层制备完成的线体进行后处理,得到亲水型金刚线。

8、在本发明的一个实施例中,所述母线基材使用的材料为高碳钢、钨或钨钼合金中的一种;所述母线基材的横截面为圆形,直径为20μm~40μm。

9、在本发明的一个实施例中,所述前处理,顺次包括:

10、超声波脱脂、热水洗、冷水洗、酸洗和冷水洗。

11、在本发明的一个实施例中,所述金刚石颗粒的平均粒度为3μm~8μm。

12、在本发明的一个实施例中,制备所述浸润液所使用的原料包括:

13、脂肪酸甲酯乙氧基化物、布里杰、丙二醇、聚乙二醇200、乙二醇200、丙二酸中的一种或几种。

14、在本发明的一个实施例中,所述浸润液,包括:

15、质量百分比为0.5%~1%的脂肪酸甲酯乙氧基化物和质量百分比为0.1%~0.3%的布里杰,以60℃~70℃的纯水溶解配制得到的液体。

16、在本发明的一个实施例中,所述浸润液,包括:

17、质量百分比为0.5%~1%的乙二醇200和质量百分比为0.1%~0.3%的丙二酸,以50℃~60℃的纯水溶解配制得到的液体。

18、在本发明的一个实施例中,所述浸润液,包括:

19、质量百分比为0.5%~1%的丙二醇和质量百分比为0.5%~1%的聚乙二醇200,以60℃~70℃的纯水溶解配制得到的液体。

20、在本发明的一个实施例中,所述后处理,包括:

21、风切和烘干。

22、第二方面,本发明实施例提供了一种亲水型金刚线,根据第一方面所述的亲水型金刚线的制备方法得到,由内至外依次包括母线基材、镀覆层和亲水层。

23、本发明的有益效果:

24、在金刚线细线化的基础上,针对金刚线带液能力变差,排屑能力变弱的问题,本发明实施例所提供的亲水型金刚线的制备方法,通过在制备金刚线的过程中在镀覆层表面粘附作为表面活性剂的浸润液,能够减小金刚线和切割液之间的接触角,提高金刚线的带液能力,同时提高其排屑能力,本发明实施例方案填补了之前生产金刚线在此方面的空白,能够与现有金刚线制备工艺兼容,简化工艺流程。

技术特征:

1.一种亲水型金刚线的制备方法,其特征在于,包括:

2.根据权利要求1所述的亲水型金刚线的制备方法,其特征在于,所述母线基材使用的材料为高碳钢、钨或钨钼合金中的一种;所述母线基材的横截面为圆形,直径为20μm~40μm。

3.根据权利要求1所述的亲水型金刚线的制备方法,其特征在于,所述前处理,顺次包括:

4.根据权利要求1所述的亲水型金刚线的制备方法,其特征在于,所述金刚石颗粒的平均粒度为3μm~8μm。

5.根据权利要求1所述的亲水型金刚线的制备方法,其特征在于,制备所述浸润液所使用的原料包括:

6.根据权利要求5所述的亲水型金刚线的制备方法,其特征在于,所述浸润液,包括:

7.根据权利要求5所述的亲水型金刚线的制备方法,其特征在于,所述浸润液,包括:

8.根据权利要求5所述的亲水型金刚线的制备方法,其特征在于,所述浸润液,包括:

9.根据权利要求1所述的亲水型金刚线的制备方法,其特征在于,所述后处理,包括:

10.一种亲水型金刚线,其特征在于,根据权利要求1至9任一项所述的亲水型金刚线的制备方法制备得到,由内至外依次包括母线基材、镀覆层和亲水层。

技术总结

本发明公开了一种亲水型金刚线及其制备方法,方法包括:对母线基材进行前处理;对前处理后的母线基材表面进行电镀,形成固结有金刚石颗粒的镀覆层;对电镀后的线体进行三联水洗;利用制备的浸润液,通过浸润或者涂覆方法在三联水洗后的线体表面形成亲水层,用于减小金刚线和切割液之间的接触角;将亲水层制备完成的线体进行后处理,得到亲水型金刚线。本发明通过在制备金刚线的过程中在镀覆层表面粘附作为表面活性剂的浸润液,能够减小金刚线和切割液之间的接触角,提高金刚线的带液能力,同时提高其排屑能力,填补了之前生产金刚线在此方面的空白,且能够与现有金刚线制备工艺兼容。

技术研发人员:孙佩,闫泽鹏,刘海涛,李云雪

受保护的技术使用者:杨凌美畅新材料股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!