一种新型无铬锂电铜箔表面防氧化处理剂及处理工艺的制作方法

本发明涉及锂电铜箔制备,尤其涉及一种无铬锂电铜箔表面防氧化处理剂及处理工艺。

背景技术:

1、锂电铜箔用作锂离子电池负极集流体,起着承载负极材料和收集、传输电子的作用,是锂离子电池不可或缺的关键材料,其生产技术的发展和性能的优劣将直接影响锂电池的制作工艺、性能和生产成本,因此要求锂电铜箔在具有耐高温氧化性能(锂电铜箔放入烘箱在140~160℃烘烤15min,其表面不能氧化变色)的同时需具有良好的润湿性能。为此,在铜箔表面处理阶段要解决氧化和润湿性两大技术难题,使铜箔具有耐高温氧化性能(在140~160℃烘烤15min,其表面不能氧化变色)和良好的润湿性能(润湿性能≥38达因)。

2、在防氧化处理过程中,传统防氧化剂一般有酸性铬酸盐和碱性防氧化工艺。所谓酸性工艺就是所用溶液呈酸性,所谓碱性工艺就是所用溶液呈碱性,都是使用铜箔为阴极,通直流电,在铜箔表面形成以铬、锌为主体的结构复杂的防氧化膜,使铜箔与空气不直接接触,达到防氧化的目的。此工艺在处理极薄锂电铜箔过程中,金属与铬酸盐钝化剂接触后,表面发生部分溶解并以金属-铬氧化物的形式再沉淀,易导致铜箔产品产生凹凸点、色产、皱纹等缺陷,降低铜箔的良品率。而且,使用含铬防氧化钝化液还存在以下缺点和不足:第一,铬元素存在致癌风险,影响工作人员身体健康;第二,在铜箔的镀铬工艺中,须使用高温烘箱,使生产环境相对恶劣,加大工作人员操作难度;第三,镀铬工艺流程复杂,要求铜箔的光面和手面均设置阳极板,且须通入电流才能保证防氧化效果;第四,在部分钝化液中,含有一定量的锌元素,电沉积后会在铜箔表面形成金属锌,会在锂电池中形成原电池结构,影响锂电池的容量和正常充放电,严重时会产生爆炸。此外,经含铬防氧化处理后,须对铜箔进行水洗处理,该环节会产生含铬废水,加大企业的环保成本,污染环境。

3、虽然目前也有人发明了无铬锂电铜箔表面防氧化处理工艺,但现有此类工艺通常存在效果不够理想、有时会引入额外污染、工艺过程复杂(如需要水洗处理工序)、能耗高、成本高等缺陷。因此,为了提高铜箔防氧化性能效果,同时节约成本和保护环境,有必要对现有的防氧化工艺系统进行优化和改进。

技术实现思路

1、本发明要解决的技术问题是针对现有技术存在的缺陷,提供一种不含对人体致癌的铬元素和降低电池性能的锌单质,经处理后无需水洗,防氧化效果好,能保证所形成的铜箔钝化膜一致性高,使铜箔具有良好的高温防氧化性、润湿性和导电性;工艺操作流程更简单方便,无需水洗处理工序,能耗更低,且不会产生污染环境的废水新型无铬锂电铜箔表面防氧化处理剂及处理工艺。

2、为解决上述技术问题,本发明采用如下技术方案:一种新型无铬锂电铜箔表面防氧化处理剂,其特征在于:包含以下组分:

3、a剂、b剂、c剂和d剂,其中,a剂为耐高温因子,其包括有钼酸钠4~6mg/l;b剂为缓蚀剂,其包括有巯基苯骈噻唑钠盐3~5mg/l、六偏磷酸钠5~9mg/l和甲基苯骈三氮唑6~10mg/l;c剂为成膜剂,其包括有乙二胺四乙酸5~7mg/l;d剂为调节剂,其包括有磷酸2~6ml/l;将a剂、b剂、c剂和d剂分别按配液浓度用去离子水配制于同一溶液体系中得到防氧化液。

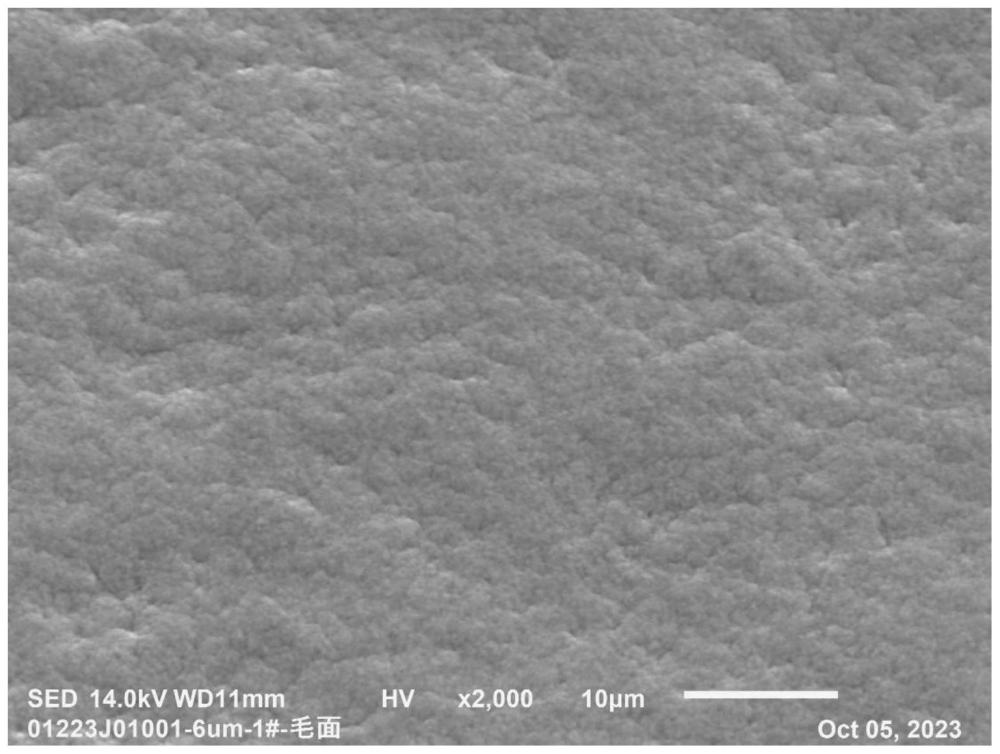

4、其中,钼酸钠可以改善铜箔的表面粗糙度,使铜箔在防氧化处理过程中,形成均匀的表面粗糙度。

5、六偏磷酸钠是一种以阴极作用为主的缓蚀剂,其与金属离子具有生成可溶性络合物的能力,可以构成沉淀型保护膜,成膜的最佳ph为5.0~7.0。

6、巯基苯骈噻唑钠盐,简称mbt·na,是一种优良的铜缓蚀剂,其缓蚀作用主要依靠和金属铜表面上的活性铜原子或铜离子产生一种化学吸附作用;或进而发生螯合作用从而形成一层致密而牢固的保护膜,使铜材设备得到良好的保护。

7、甲基苯骈三氮唑,简称tta,是金属(如银、铜、铅、镍、锌等)的防锈剂和缓蚀剂,可吸附在金属表面形成致密保护膜。

8、乙二胺四乙酸,简称edta,是螯合剂的代表性物质,能和碱金属、稀土元素和过渡金属及铁、镁、钙、铜、锰、锌、钴、铝等形成稳定的水溶性络合物。

9、磷酸的主要作用是调节防氧化液的ph值,使防氧化液在合适的ph条件下发挥防氧化作用。

10、所述溶液体系的ph值为5~7、温度为25~32℃。

11、作为优选,所述溶液体系中各组分的含量为:钼酸钠5mg/l、六偏磷酸钠7mg/l、巯基苯骈噻唑钠盐5mg/l、甲基苯骈三氮唑6mg/l、乙二胺四乙酸5mg/l、磷酸4ml/l。

12、将配制好的防氧化液以特定的供液流量注入生箔机防氧化槽中,将防氧化槽内的溶液体系调节成ph值为5~7、温度为25~32℃;防氧化液的液量足量后将锂电铜箔导入防氧化液中浸泡,经防氧化处理后的锂电铜箔进行挤压防氧化液,然后对铜箔进行烘干处理后收卷。

13、其中,在生箔机配备防氧化液总体积为0.1m3的有防氧化系统,其防氧化槽体积为0.04m3,通过泵注入以钼酸钠、六偏磷酸钠、巯基苯骈噻唑钠盐、甲基苯骈三氮唑、乙二胺四乙酸和磷酸及水配制的水溶液防氧化液。

14、使用阀门控制防氧化液的流量为0.04~0.06m3/h,锂电铜箔经导辊导入防氧化槽中,锂电铜箔经液下辊在防氧化槽中浸泡、吸附7~15s;经防氧化液浸泡、吸附后的锂电铜箔使用挤液辊挤掉多余的防氧化液,然后经烘箱烘烤后配合收卷压辊及收卷辊收卷铜箔料卷。

15、本发明通过将钼酸钠、六偏磷酸钠、巯基苯骈噻唑钠盐、甲基苯骈三氮唑、乙二胺四乙酸和磷酸配制于同一溶液体系中,利用各组分的协同作用,可以在锂电铜箔表面形成均匀的聚合络合薄膜,该钝化薄膜在很多溶剂中稳定且不溶解,具有良好的抗腐蚀保护作用,同时铜箔具有良好的润湿性(≥38达因)。同时防氧化钝化膜均匀,无需水洗即可达到良好的防氧化效果无色差(即140℃/15min无氧化变色),杜绝了含cr废水的产生,无需水洗处理工序,能耗更低,减少了废水处理成本及排放,实现了绿色生产,同时减小了生产成本。

技术特征:

1.一种新型无铬锂电铜箔表面防氧化处理剂,其特征在于:包含以下组分:a剂、b剂、c剂和d剂,其中,a剂为耐高温因子,其包括有钼酸钠4~6mg/l;b剂为缓蚀剂,其包括有巯基苯骈噻唑钠盐3~5mg/l、六偏磷酸钠5~9mg/l和甲基苯骈三氮唑6~10mg/l;c剂为成膜剂,其包括有乙二胺四乙酸5~7mg/l;d剂为调节剂,其包括有磷酸2~6ml/l;将a剂、b剂、c剂和d剂分别按配液浓度用去离子水配制于同一溶液体系中得到防氧化液。

2.根据权利要求1所述的新型无铬锂电铜箔表面防氧化处理剂,其特征在于:所述溶液体系的ph值为5~7、温度为25~32℃。

3.根据权利要求1所述的新型无铬锂电铜箔表面防氧化处理剂,其特征在于:所述溶液体系中各组分的含量为:钼酸钠5mg/l、六偏磷酸钠7mg/l、巯基苯骈噻唑钠盐5mg/l、甲基苯骈三氮唑6mg/l、乙二胺四乙酸5mg/l、磷酸4ml/l。

4.基于权利要求1所述的新型无铬锂电铜箔表面防氧化处理剂的处理工艺,其特征在于:将配制好的防氧化液以特定的供液流量注入生箔机防氧化槽中,将防氧化槽内的溶液体系调节成ph值为5~7、温度为25~32℃;防氧化液的液量足量后将锂电铜箔导入防氧化液中浸泡,经防氧化处理后的锂电铜箔进行挤压防氧化液,然后对铜箔进行烘干处理后收卷。

5.根据权利要求4所述的新型无铬锂电铜箔表面防氧化处理剂的处理工艺,其特征在于:在生箔机配备防氧化液总体积为0.1m3的有防氧化系统,其防氧化槽体积为0.04m3,通过泵注入以钼酸钠、六偏磷酸钠、巯基苯骈噻唑钠盐、甲基苯骈三氮唑、乙二胺四乙酸和磷酸及水配制的水溶液防氧化液。

6.根据权利要求5所述的新型无铬锂电铜箔表面防氧化处理剂的处理工艺,其特征在于:使用阀门控制防氧化液的流量为0.04~0.06m3/h,锂电铜箔经导辊导入防氧化槽中,锂电铜箔经液下辊在防氧化槽中浸泡、吸附7~15s;经防氧化液浸泡、吸附后的锂电铜箔使用挤液辊挤掉多余的防氧化液,然后经烘箱烘烤后配合收卷压辊及收卷辊收卷铜箔料卷。

技术总结

本发明公开了一种新型无铬锂电铜箔表面防氧化处理剂及处理工艺,处理剂包含组分:钼酸钠4~6mg/L、六偏磷酸钠5~9mg/L、巯基苯骈噻唑钠盐3~5mg/L、甲基苯骈三氮唑6~10mg/L、乙二胺四乙酸5~7mg/L、磷酸2~6ml/L;将各组分按配液浓度用去离子水配制于同一溶液体系中得到防氧化液,利用各组分的协同作用,可以在锂电铜箔表面形成均匀的聚合络合薄膜,该钝化薄膜在很多溶剂中稳定且不溶解,具有良好的抗腐蚀保护作用,同时铜箔具有良好的润湿性。同时防氧化钝化膜均匀,无需水洗即可达到良好的防氧化效果无色差,杜绝了含Cr废水的产生,无需水洗处理,减少了废水处理成本及排放,实现了绿色生产,同时减小了生产成本。

技术研发人员:丁瑜,张有勇,李梓铭,解祥生

受保护的技术使用者:青海电子材料产业发展有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!