余热淬火水槽自动控制装置及控制方法与流程

本发明属于自动控制,具体涉及一种余热淬火水槽自动控制装置。

背景技术:

1、自动化生产线的余热淬火水槽淬火液处于开放式冷却状态,一方面不可自动控制淬火液温度,不利于产品淬火质量的稳定,易造成产品批量报废;另一方面,水槽的淬火液冷却兼喷淋泵始终处于全功率运行,既浪费能源又易损坏水泵;再者,水槽处于产品自动化生产线的末端,启停等操作不能和机器人联动,需人为进行介入,浪费时间,影响生产。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种可以自动调节水槽内淬火液温度、利于产品淬火质量稳定、可根据实际工况实现自动启停控制及状态调节、利于节约能源的余热淬火水槽自动控制装置。

2、为实现上述技术目的,本发明采用的技术方案为:

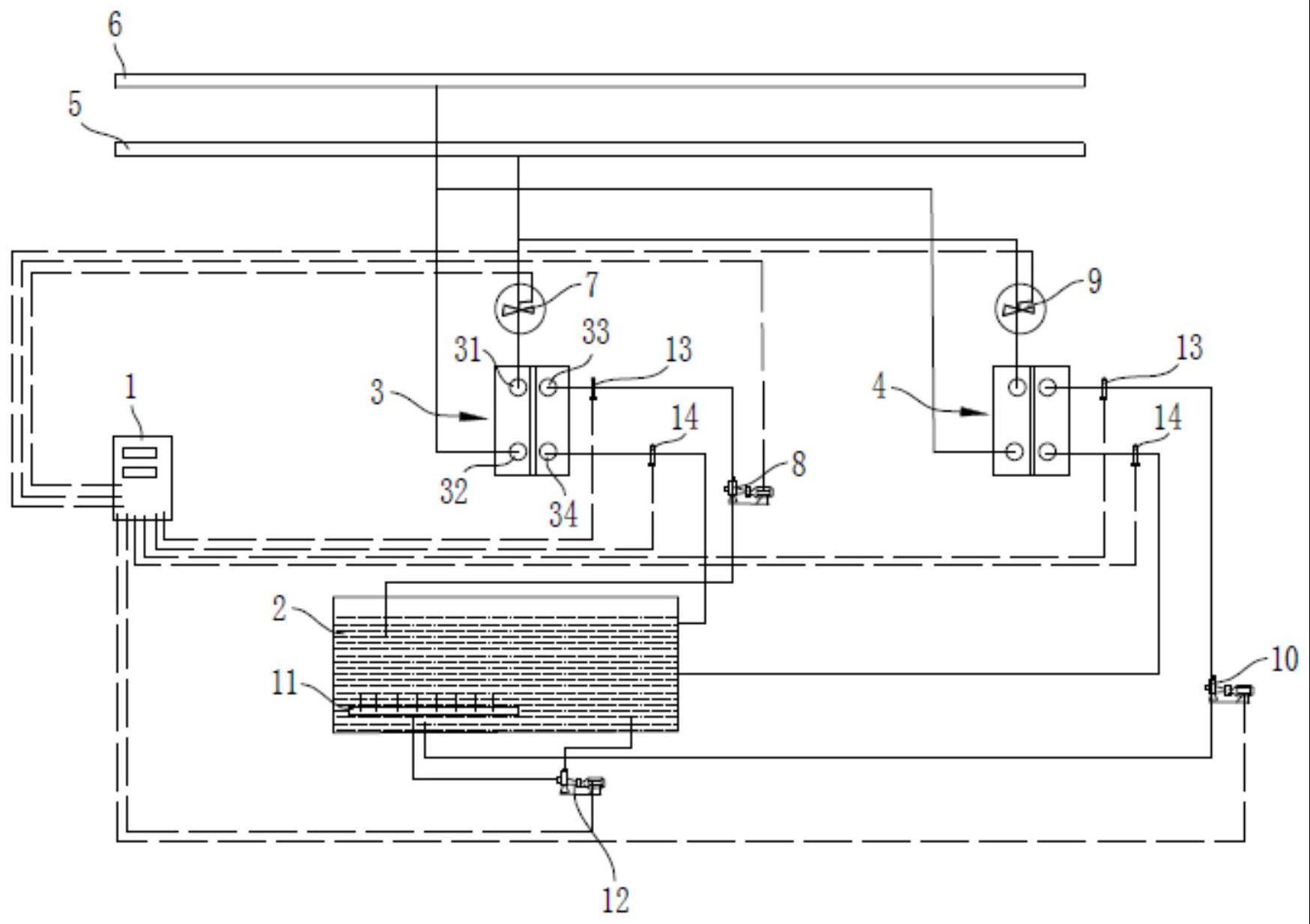

3、余热淬火水槽自动控制装置,包括:

4、水槽,用于储存淬火液;

5、水槽热交换器,所述水槽热交换器设有冷却水进口、冷却水出口、淬火液进口和淬火液出口,所述冷却水进口通过冷却水进水管与循环系统进水总管连接,所述冷却水出口通过冷却水回水管与循环系统回水总管连接,所述淬火液进口通过淬火液进液管与水槽连接,所述淬火液出口通过淬火液出液管与水槽连接;

6、进水控制阀,安装于水槽热交换器的冷却水进水管上;

7、冷却泵,安装于所述淬火液进液管上;

8、喷淋管,设置于所述水槽内,所述喷淋管上开设有若干喷淋孔;

9、喷淋泵,所述喷淋泵的进液口与所述水槽连接,所述喷淋泵的出液口与所述喷淋管连接;

10、控制柜,所述控制柜设有温度检测系统和温度设定系统,所述温度检测系统与水槽相连,用于实时测量水槽内的淬火液实际温度,所述温度设定系统用于设定水槽内的淬火液设定温度;所述控制柜控制连接所述进水控制阀、冷却泵和喷淋泵。

11、作为优选的技术方案,所述水槽热交换器包括第一水槽热交换器和第二水槽热交换器,所述第一水槽热交换器和第二水槽热交换器并联设置。

12、作为优选的技术方案,所述第一水槽热交换器的冷却水进水管上安装有第一进水控制阀,第一水槽热交换器的淬火液进液管上安装有第一冷却泵;所述第二水槽热交换器的冷却水进水管上安装有第二进水控制阀,第二水槽热交换器的淬火液进液管上安装有第二冷却泵。

13、作为优选的技术方案,所述第一水槽热交换器和第二水槽热交换器的淬火液进液管上分别安装有进液测温棒。

14、作为优选的技术方案,所述第一水槽热交换器和第二水槽热交换器的淬火液出液管上分别安装有出液测温棒。

15、作为优选的技术方案,所述控制柜上设置有温度显示屏。

16、本发明还提供了采用以上所述的余热淬火水槽自动控制装置的控制方法,包括如下步骤:

17、s1、根据工艺要求,设定水槽中淬火液的温度;

18、s2、正常生产时,若水槽中淬火液的实际温度等于或低于设定温度,则第一冷却泵、第一水槽热交换器、第二冷却泵和第二水槽热交换器均不工作,第一进水控制阀和第二进水控制阀处于关闭状态,此时喷淋泵正常工作,水槽中的淬火液经喷淋泵输出到喷淋管,经由喷淋管喷出;

19、若当班无生产,第一冷却泵、第一水槽热交换器、第二冷却泵和第二水槽热交换器均不工作,此时喷淋泵通过控制流量,实现低功率工作,从而降低能耗;

20、s3、当水槽中淬火液的实际温度高于设定温度时,控制柜控制第一冷却泵开启、第一进水控制阀打开,第一水槽热交换器同步工作,水槽中的淬火液经第一冷却泵从淬火液进口流入第一水槽热交换器,同时循环系统进水总管的循环冷却水经第一进水控制阀从冷却水进口流入第一水槽热交换器,循环冷却水与淬火液换热后,循环冷却水从冷却水出口流回到循环系统回水总管,降温后的淬火液从淬火液出口流回到水槽中;第一冷却泵通过控制流量,实现淬火液温度降低的程度,如此循环,最终使水槽中淬火液的实际温度与设定温度一致;

21、s4、若循环后,水槽中淬火液的实际温度仍然高于设定温度,即第一冷却泵全功率运行状态下仍然不能满足降温要求,则控制柜控制第二冷却泵开启、第二进水控制阀打开,第二水槽热交换器同步工作,此时,第一冷却泵和第二冷却泵通过控制流量共同实现淬火液温度降低的程度,如此循环,最终使水槽中淬火液的实际温度与设定温度一致。

22、由于采用上述技术方案,本发明具有至少以下有益效果:

23、(1)巧妙采用冷却泵、喷淋泵分离方式,在保证正常工作的同时,可以避免原有的冷却兼喷淋泵始终全功率运行而造成的损坏问题;

24、(2)可以根据生产的实际工况与淬火液的实际温度,自动控制冷却泵的启停、开启数量及喷淋泵、冷却泵的功率状态,从而节约能源,减少碳排放、增加经济和社会效益。

25、(3)通过合理设计冷却循环管路、喷淋管路及配套设备,可以实现水槽内淬火液温度的自动调节,保持水槽内淬火液温度相对稳定,使之持续满足工艺要求,从而使产品淬火质量得到保障,降低产品废品率。

技术特征:

1.余热淬火水槽自动控制装置,其特征在于,包括:

2.如权利要求1所述的余热淬火水槽自动控制装置,其特征在于:所述水槽热交换器包括第一水槽热交换器和第二水槽热交换器,所述第一水槽热交换器和第二水槽热交换器并联设置。

3.如权利要求2所述的余热淬火水槽自动控制装置,其特征在于:所述第一水槽热交换器的冷却水进水管上安装有第一进水控制阀,第一水槽热交换器的淬火液进液管上安装有第一冷却泵;所述第二水槽热交换器的冷却水进水管上安装有第二进水控制阀,第二水槽热交换器的淬火液进液管上安装有第二冷却泵。

4.如权利要求3所述的余热淬火水槽自动控制装置,其特征在于:所述第一水槽热交换器和第二水槽热交换器的淬火液进液管上分别安装有进液测温棒。

5.如权利要求3所述的余热淬火水槽自动控制装置,其特征在于:所述第一水槽热交换器和第二水槽热交换器的淬火液出液管上分别安装有出液测温棒。

6.如权利要求1至5任一项所述的余热淬火水槽自动控制装置,其特征在于:所述控制柜上设置有温度显示屏。

7.采用如权利要求3所述的余热淬火水槽自动控制装置的控制方法,其特征在于,包括如下步骤:

技术总结

本发明属于自动控制技术领域,具体涉及一种余热淬火水槽自动控制装置及控制方法。余热淬火水槽自动控制装置包括控制柜、水槽、冷却泵、喷淋泵、至少一个水槽热交换器。水槽热交换器的冷却水进水管上安装有进水控制阀;水槽热交换器的淬火液进液管上安装有冷却泵;控制柜控制连接进水控制阀、冷却泵和喷淋泵。本发明一方面可以实现水槽内淬火液温度的自动调节,保持水槽内淬火液温度相对稳定,从而使产品淬火质量得到保障;另一方面通过采用冷却泵、喷淋泵相分离的方式,可以避免原有的水泵始终全功率运行而造成的损坏问题;可以根据实际工况自动控制水泵的启停、开启数量及功率状态,从而节约能源,真正实现自动化控制。

技术研发人员:王锋,张广才,王叶龙

受保护的技术使用者:南京汽车锻造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!