耐热轴承钢的热处理制程的制作方法

本发明涉及热处理,特别涉及一种耐热轴承钢的热处理制程。

背景技术:

1、目前suj2轴承钢的综合性能较好,但hs型油气润滑轴承需要更高寿命的角接触滚珠轴承(acbb),因此,需要开发一种寿命更长的且各方面参数与suj2相当的轴承。并且,重新开发出新的寿命长的轴承钢效率低。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术的开发新轴承钢效率低、suj2轴承钢寿命较低的缺陷,提供一种耐热轴承钢的热处理制程。

2、本发明是通过下述技术方案来解决上述技术问题:

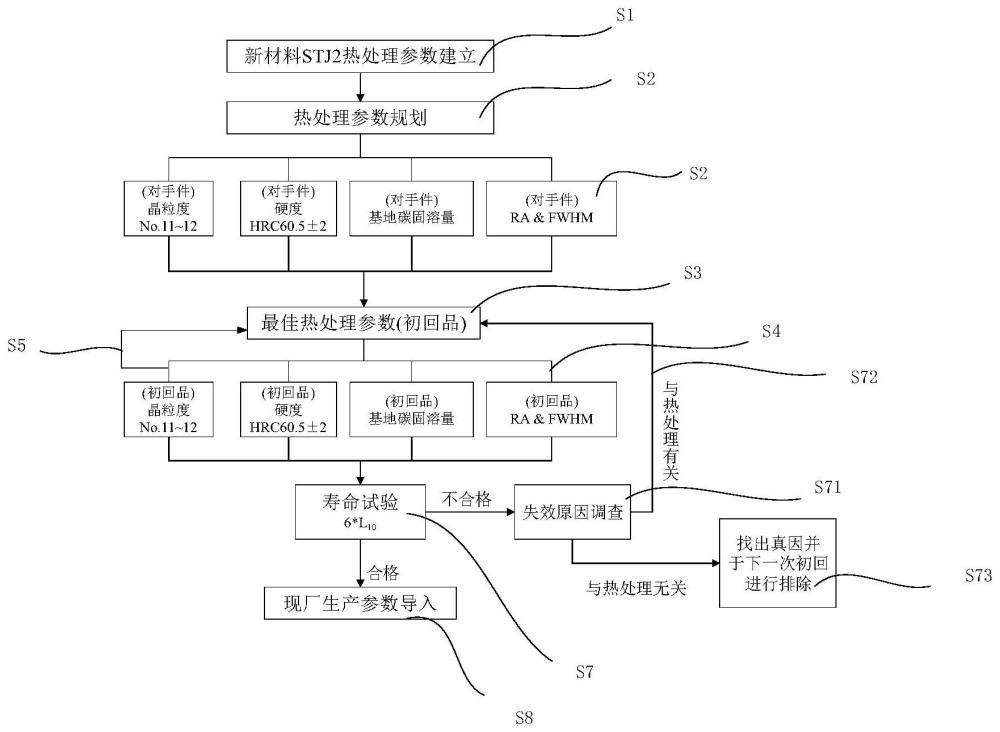

3、本发明提供一种耐热轴承钢的热处理制程,应用于角接触滚珠轴承(acbb),其特点在于:所述耐热轴承钢的热处理制程包括如下步骤:

4、s1、建立耐热轴承钢的热处理参数;

5、s2、规划所述热处理参数,获取对手件的参考参数;

6、s3、通过计划、执行、检查和行动的流程,得到所述耐热轴承钢的最佳热处理参数,并使用所述最佳热处理参数处理所述耐热轴承钢得到初回品;

7、s4、获取所述初回品的实际参数;

8、s5、比较所述实际参数与所述参考参数,若所述实际参数不在所述参考参数的参考范围内,回到所述s3修正所述最佳热处理参数;

9、s6、重复所述s3-s5,直至所述实际参数在所述参考参数的所述参考范围内;

10、s7、对所述初回品做寿命试验,并比较所述初回品的寿命与参考寿命,若所述初回品的寿命不小于所述参考寿命,则所述初回品合格。

11、优选地,所述s1中的所述热处理参数包括淬火温度和回火温度。

12、优选地,所述参考参数包括参考晶粒度、参考硬度、参考基地碳固溶量、参考残留沃斯田铁与半价幅、参考淬火温度范围和参考回火温度范围。

13、优选地,所述s3中包括如下步骤:

14、s31、实施所述计划,所述计划包括在所述参考淬火温度范围和所述参考回火温度范围中选取若干组实验淬火温度和实验回火温度;

15、s32、实施所述执行,所述执行包括在实验炉中使用选取的若干组所述实验淬火温度和所述实验回火温度分别对若干个所述实验耐热轴承钢进行热处理,获取若干个同一所述实验淬火温度条件下的所述实验回火温度与所述实验耐热轴承钢的硬度的关系曲线,根据所述关系曲线,选取若干组线上淬火温度和线上回火温度;

16、在线上炉上使用若干组所述线上淬火温度和所述线上回火温度分别对若干个线上耐热轴承钢进行热处理,比较所述线上耐热轴承钢的硬度与所述参考硬度,所述线上耐热轴承钢的硬度达到所述参考硬度时,将该所述线上淬火温度和所述线上回火温度作为所述最佳热处理参数;

17、s33、实施所述检查,所述检查包括对所述线上耐热轴承钢的物性量测;

18、s34、实施所述行动,所述行动包括在所述线上炉中使用所述最佳热处理参数处理所述耐热轴承钢得到所述初回品。

19、优选地,所述线上炉中,每组所述线上淬火温度和所述线上回火温度分别对多个所述线上耐热轴承钢进行热处理,得到多个所述线上耐热轴承钢的硬度,取多个所述线上耐热轴承钢的硬度的平均值作为该所述线上淬火温度和所述线上回火温度对应的所述线上耐热轴承钢的实际硬度。

20、优选地,所述s34中,所述初回品包括内环和外环,所述内环和所述外环均为在所述线上炉中使用所述最佳热处理参数处理所述耐热轴承钢得到。

21、优选地,所述线上炉为连续炉或箱型炉。

22、优选地,所述s7后还包括如下步骤:

23、s71、若所述初回品的寿命小于所述参考寿命,则所述初回品不合格;

24、s72、重新回到所述s3。

25、优选地,所述实际参数包括所述初回品的晶粒度、硬度、基地碳固溶量、残留沃斯田铁与半价幅。

26、优选地,所述s7后还包括如下步骤:

27、s8、现场生产参数导入,使用所述最佳热处理参数处理的所述耐热轴承钢生产所述角接触滚珠轴承(acbb)。

28、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

29、本发明的积极进步效果在于:在本发明中,耐热轴承钢的热处理制程简单,能够快速寻找到最佳热处理参数,使用该热处理制程生产出的耐热轴承钢各方面性能与现有的suj2轴承钢的综合性能相当,并且其寿命优于suj2轴承钢。

技术特征:

1.一种耐热轴承钢的热处理制程,应用于角接触滚珠轴承(acbb),其特征在于:所述耐热轴承钢的热处理制程包括如下步骤:

2.如权利要求1所述的耐热轴承钢的热处理制程,其特征在于:所述s1中的所述热处理参数包括淬火温度和回火温度。

3.如权利要求1所述的耐热轴承钢的热处理制程,其特征在于:所述参考参数包括参考晶粒度、参考硬度、参考基地碳固溶量、参考残留沃斯田铁与半价幅、参考淬火温度范围和参考回火温度范围。

4.如权利要求3所述的耐热轴承钢的热处理制程,其特征在于:所述s3中包括如下步骤:

5.如权利要求4所述的耐热轴承钢的热处理制程,其特征在于:所述线上炉中,每组所述线上淬火温度和所述线上回火温度分别对多个所述线上耐热轴承钢进行热处理,得到多个所述线上耐热轴承钢的硬度,取多个所述线上耐热轴承钢的硬度的平均值作为该所述线上淬火温度和所述线上回火温度对应的所述线上耐热轴承钢的实际硬度。

6.如权利要求4所述的耐热轴承钢的热处理制程,其特征在于:所述s34中,所述初回品包括内环和外环,所述内环和所述外环均为在所述线上炉中使用所述最佳热处理参数处理所述耐热轴承钢得到。

7.如权利要求4所述的耐热轴承钢的热处理制程,其特征在于:所述线上炉为连续炉或箱型炉。

8.如权利要求1所述的耐热轴承钢的热处理制程,其特征在于:所述s7后还包括如下步骤:

9.如权利要求1所述的耐热轴承钢的热处理制程,其特征在于:所述实际参数包括所述初回品的晶粒度、硬度、基地碳固溶量、残留沃斯田铁与半价幅。

10.如权利要求1所述的耐热轴承钢的热处理制程,其特征在于:所述s7后还包括如下步骤:

技术总结

本发明提供一种耐热轴承钢的热处理制程,包括如下步骤:S1、建立耐热轴承钢的热处理参数;S2、规划热处理参数,获取对手件的参考参数;S3、通过计划、执行、检查和行动的流程,得到耐热轴承钢的最佳热处理参数,并使用最佳热处理参数处理耐热轴承钢得到初回品;S4、获取初回品的实际参数;S5、比较实际参数与参考参数,若实际参数不在参考参数的参考范围内,回到S3修正最佳热处理参数;S6、重复S3‑S5,直至实际参数在参考参数的参考范围内;S7、对初回品做寿命试验,比较初回品的寿命与参考寿命,若耐热轴承钢的寿命不小于参考寿命,则初回品合格。本发明流程简单且高效,耐热轴承钢性能好,寿命长。

技术研发人员:胡宇光

受保护的技术使用者:上海东培企业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!