一种AlTi5B1合金及其制备方法与流程

本发明涉及铝合金生产,具体而言,涉及一种alti5b1合金及其制备方法。

背景技术:

1、铝钛硼合金细化剂是目前铝合金工业中应用最广泛的晶粒细化型中间合金,约占细化剂产品的75%以上。alti5b1合金是一种铝钛硼丝晶粒细化剂中使用量最大的合金原料,被广泛用于铝及铝合金的晶粒细化中。生产al-ti-b合金的方法,按原料的不同,可划分为氧化物法、氟盐法、纯钛颗粒法等;按工艺手段的不同,可划分为铝热还原法、电解法、自蔓延高温合成法等。

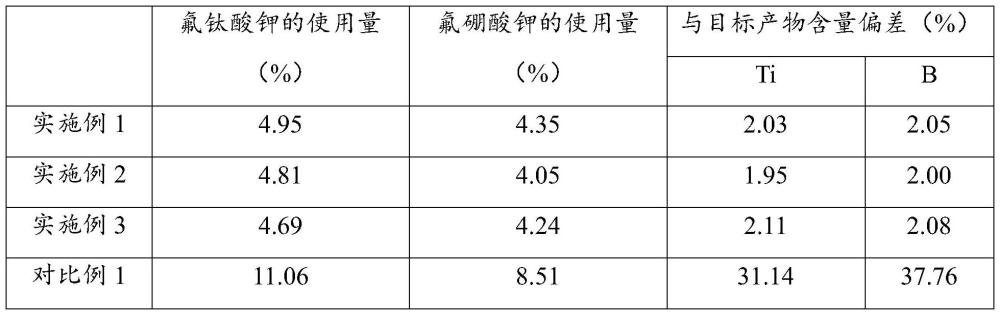

2、然而,现有的铝钛硼合金制备方法,在实际工业生产中存在如下问题:氟化物使用量较大,尤其是氟钛酸钾高达9%及以上,会产生大量的氟化物烟尘等有害物质排放,对环境和操作人员身体健康都十分有害,且原材料成本高昂,在实际生产中难以同时兼顾高效生产和产品质量。

技术实现思路

1、本发明所要解决的技术问题:

2、目前,在工业化制备铝钛硼合金所采用的工艺中,通常需要用到大量的氟化物,而氟化物的使用量较大,会产生大量的有毒物质排放,带来严重的环境危害,不利于绿色工业的发展;此外,氟化物等的原料成本高昂,在大规模的工业生产中,也难以实现高效生产,即造成铝钛硼合金的工业生产难度大、发展慢的问题。

3、本发明采用的技术方案:

4、本发明提供了一种alti5b1合金,按质量份数计,制备所述alti5b1合金的原料包括铝锭78-82份、金属钛粉1.9-2.1份、氟钛酸钾9.5-10.5份、氟硼酸钾8-10份、氟化钙20-40份、硝酸钠20-40份、碳酸钠20-40份。

5、本发明还提供了一种所述alti5b1合金的制备方法,包括如下步骤:

6、s1取铝锭,加热融化;

7、s2将氟钛酸钾与氟硼酸钾混合均匀,分批加入融化的铝锭中,搅拌,静置;

8、s3在保温条件下,加入金属钛粉,搅拌;

9、s4除去表面浮渣,加入氟化钙、硝酸钠和碳酸钠,搅匀,再次除去表面浮渣,得到alti5b1合金液;

10、s5将alti5b1合金液锭或者精炼净化,轧制成型。

11、优选地,步骤s1中,加热温度为720-800℃。

12、优选地,步骤s2中,加料速度为20-50kg/min,加料总时间≤10min。

13、优选地,步骤s2中,分2批加料:

14、第一批加料:加入的混合物料占氟钛酸钾与氟硼酸钾的总质量的50-65%;

15、第二批加料:加入的混合物料占氟钛酸钾与氟硼酸钾的总质量的35-50%。

16、优选地,每一批加料结束后,均静置2-10min。

17、优选地,最后一批加料结束后,加热升温至820-860℃。

18、优选地,步骤s3中,保温温度为820-860℃,加入金属钛粉后,搅拌20-40min。

19、本发明的有益效果表现在:

20、本发明采用综合型的铝钛硼合金制备方法,可以有效减少氟化物的使用量、以及生产过程中有害物质的排放,同时一定程度地减少了原材料的生产成本,更易满足产品的质量要求,可广泛应用于不同类型的铝及铝合金材料的晶粒细化剂。

技术特征:

1.一种alti5b1合金,其特征在于,按质量份数计,制备所述alti5b1合金的原料包括铝锭78-82份、金属钛粉1.9-2.1份、氟钛酸钾9.5-10.5份、氟硼酸钾8-10份、氟化钙20-40份、硝酸钠20-40份、碳酸钠20-40份。

2.根据权利要求1所述的alti5b1合金的制备方法,其特征在于,包括如下步骤:

3.根据权利要求2所述的alti5b1合金的制备方法,其特征在于,步骤s1中,加热温度为720-800℃。

4.根据权利要求2或3所述的alti5b1合金的制备方法,其特征在于,步骤s2中,加料速度为20-50kg/min,加料总时间≤10min。

5.根据权利要求4所述的alti5b1合金的制备方法,其特征在于,步骤s2中,分2批加料:

6.根据权利要求5所述的alti5b1合金的制备方法,其特征在于,每一批加料结束后,均静置2-10min。

7.根据权利要求4所述的alti5b1合金的制备方法,其特征在于,最后一批加料结束后,加热升温至820-860℃。

8.根据权利要求2所述的alti5b1合金的制备方法,其特征在于,步骤s3中,保温温度为820-860℃,加入金属钛粉后,搅拌20-40min。

技术总结

本发明涉及铝合金生产技术领域,公开了一种AlTi5B1合金及其制备方法,按质量份数计,制备所述AlTi5B1合金的原料包括铝锭78‑82份、金属钛粉1.9‑2.1份、氟钛酸钾9.5‑10.5份、氟硼酸钾8‑10份、氟化钙20‑40份、硝酸钠20‑40份、碳酸钠20‑40份;制备方法包括如下步骤:S1取铝锭,加热融化;S2将氟钛酸钾与氟硼酸钾混合均匀,分批加入融化的铝锭中,搅拌,静置;S3在保温条件下,加入金属钛粉,搅拌;S4除去表面浮渣,加入氟化钙、硝酸钠和碳酸钠,搅匀,再次除去表面浮渣,得到AlTi5B1合金液;S5将AlTi5B1合金液锭或者精炼净化,轧制成型。采用综合型的铝钛硼合金制备方法,可减少氟化物的使用量及生产过程中有害物质的排放,减少原材料的生产成本,更易满足产品的质量要求。

技术研发人员:肖明富,赵艳波,王震,张斌,李家奇,杨映权,程伟,杨明,赵卫春,龙吉鸿,杨发达,季晓飞,李进平,代旺龙,邬建鹏

受保护的技术使用者:云南铝业股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!