从酸性含金物料中提金的浸金剂及工艺的制作方法

本发明涉及提金,尤其涉及一种从酸性含金物料中提金的浸金剂及工艺。

背景技术:

1、目前冶金行业中,为了能够较好的利用难处理矿石资源,必须对其进行预处理,多数预处理工艺产生的预处理渣呈酸性。针对该部分物料,目前工业中基本采用先进行酸碱转型,然后再进行氰化提金的方法;但在氰化提金过程中产生的氰化尾渣及尾液中都会残留部分氰化物,在排放之前须进行环保处理,增加企业生产成本,行业亟需可在酸性条件下直接浸出的非氰提金工艺技术,进而降低环境压力,减少企业生产成本。

2、目前,多种非氰化浸金方法主要有硫代硫酸盐法、卤素法、硫脲法、甘氨酸法、石硫合剂法等。例如,发明专利(申请号为cn 201610266915.6)公开了一种环保浸金剂及其制备方法,该浸金剂由强碱(naoh、koh)8-15份,碳酸盐(na2co3、nahco3、k2co3)4-16份,氰酸钠12-30份,氯化钠3-6份,溴化钠2-8份,铁盐(氯化亚铁、硝酸亚铁、硫酸亚铁、亚铁氰化钾)6-22份,氧化剂2-4份,稳定剂(硝酸铅)3-6份组成;利用该浸金剂可替代氰化物提金,无毒无害,且该合成工艺简单,废气排放量少,对环境无影响。但是,该浸金剂在应用时,需要进行酸碱转型,并未解决现有技术中酸性含金物料在浸出时需要进行酸碱转型的问题,需要一定的时间及药剂成本,增加了工业浸金成本。

3、发明专利(申请号为cn 201310069414.5)公开了一种环境友好型难浸金银矿多金属综合回收工艺,在难浸金银精矿粉中加亚硫酸钠在微富氧气氛下加温预处理,在硫酸溶液中浸出,酸浸渣按比例浸入到氯化钠溶液中,按焙砂重量加入有机氯化剂,搅拌浸出后经过滤、洗涤形成贵液和滤渣,滤渣进尾矿库;贵液与螯合型树脂混合,气流搅拌形成载金、银树脂;贫液调ph值,加入固体硫酸钠,滤渣制成铅产品;该工艺缩短了氧化时间,提高了生产能力,降低了焙烧温度,减少了烟气排放。但是该工艺中酸浸渣的处理流程较为繁琐,回收过程中仍需要消耗大量化学试剂,易形成废渣和废液,容易引起二次污染。

4、有鉴于此,有必要设计一种改进的从酸性含金物料中提金的浸金剂及工艺,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种从酸性含金物料中提金的浸金剂及工艺,通过设计浸金剂的组分,利用各组分的协同作用,从酸性含金物料中直接将金浸出,以解决行业内酸性含金物料难以应用、酸性物料酸碱转型难、工艺繁琐、成本高的问题。

2、为实现上述发明目的,本发明提供了一种从酸性含金物料中提金的浸金剂,以质量份数计,所述浸金剂包括25~30份的溴酸铜、5~8份的三溴乙酰氯、10~15份的酒石酸以及活化剂与稳定剂。

3、作为本发明的进一步改进,所述活化剂为有机酸盐,所述稳定剂为有机胺。

4、作为本发明的进一步改进,在所述浸金剂的体系中,所述有机酸盐的质量份数为0.8~1.0份,所述有机胺的质量份数为3~5份。

5、作为本发明的进一步改进,所述浸金剂的使用环境在ph值为1.0~5.0之间。

6、作为本发明的进一步改进,所述有机酸盐包括3-硝基苯磺酸钠、3-硝基苯硫酸钠中的一种或两种。

7、作为本发明的进一步改进,所述有机胺为二乙烯三胺、三乙烯四胺中的一种或两种。

8、一种从酸性含金物料中提金的工艺,采用上述中任一项所述的从酸性含金物料中提金的浸金剂进行提金。

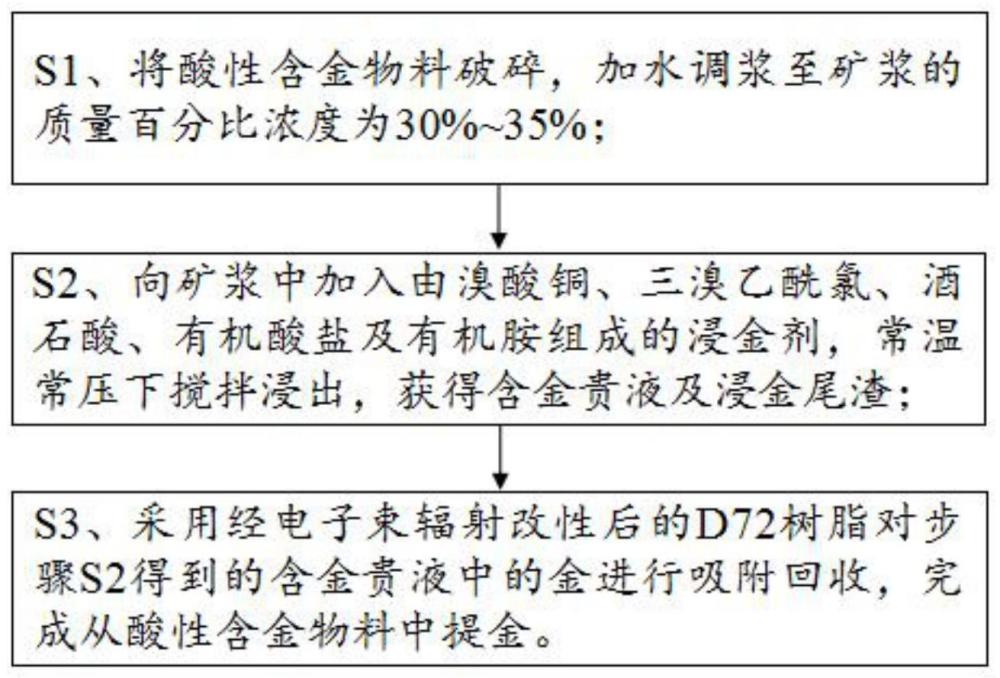

9、作为本发明的进一步改进,从酸性含金物料中提金的工艺,包括以下步骤:

10、s1、将酸性含金物料破碎至矿石粒度为-0.074mm的矿粉占物料总质量的75%~85%,加水调浆至矿浆的质量百分比浓度为30%~35%;

11、s2、向步骤s1制备的矿浆中加入由溴酸铜、三溴乙酰氯、酒石酸、有机酸盐及有机胺组成的所述浸金剂,常温常压下搅拌浸出3~5h,获得含金贵液及浸金尾渣;

12、s3、采用经电子束辐射改性后的d72树脂对步骤s2得到的所述含金贵液中的金进行吸附回收,即完成从酸性含金物料中提金的工艺。

13、作为本发明的进一步改进,在步骤s2中,所述浸金剂的添加量为每升矿浆添加43.8~59g的浸金剂;在步骤s3中,所述d72树脂在所述含金贵液中的浓度为20~30ml/l。

14、作为本发明的进一步改进,在步骤s1中,所述酸性含金物料包括生物氧化渣、生物氧化堆浸渣、硫酸烧渣、焙砂、浮选金精矿中的一种或多种;在步骤s2中,加入所述浸金剂后,采用磷酸调节矿浆的ph值,使其保持在1.0~5.0。

15、本发明的有益效果是:

16、1、本发明提供了一种从酸性含金物料中提金的浸金剂及工艺,该浸金剂包括溴酸铜、三溴乙酰氯、酒石酸以及有机酸盐活化剂与有机胺稳定剂。该浸金剂为一种以有机试剂为主的药剂体系,通过各组分的协同浸出作用,可以直接从酸性物料中提金;该浸金剂应用于浸出工艺时,无需进行酸碱转型,解决了金精矿生物氧化后的酸性氧化渣、低品位金矿生物堆浸后的生物堆浸渣等酸性含金物料在氰化提金过程存在酸碱转型困难以及固废氰化尾渣处理成本高的问题;在该浸金剂的浸出率和回收率比氰化浸出法优异的情况下,还大大降低了生产成本及环保处理成本,具有广阔的应用前景。

17、2、本发明的浸金剂在浸金时,其溴酸铜、三溴乙酰氯中的卤族元素化学性质非常活泼,可先与金离子形成稳定的配合物,且酒石酸同样对金离子具有螯合作用,协同提高了金离子配合物的稳定性,有利于金的浸出;另外,溴酸铜中的铜也可作为金的一种氧化剂,将矿石中的金氧化到液体溶液中,促进其与卤族元素形成稳定的配合物,有机胺作为铜的稳定剂,使浸金体系保持稳定,进而保持较好的浸金率。如此,采用本发明的浸金剂在对酸性含金物料进行提金时,形成了卤族元素与金离子络合、铜氨浸金作用两个浸金体系,使其可以直接从酸性含金物料中提金,无需酸碱转型,在常温常压的浸出条件下具有优异的浸出率与回收率,且药剂用量低,整个回收金属工艺流程简单、环保、高效,成本低,易于实现产业化。

18、3、本发明提供了一种新的、更加稳定的浸金药剂体系及提金工艺,与传统浸金工艺相比,从一个新的角度解决了酸性含金物料酸碱转型的问题,实现了药剂用量低,酸性含金物料浸出指标好的效果;且该浸金剂对物料的适应性好,对酸性物料或常规物料均有较好的浸出,浸出率与回收率均较高,实现了多种物料中金的无毒高效浸出。

技术特征:

1.一种从酸性含金物料中提金的浸金剂,其特征在于,以质量份数计,所述浸金剂包括25~30份的溴酸铜、5~8份的三溴乙酰氯、10~15份的酒石酸以及活化剂与稳定剂。

2.根据权利要求1所述的从酸性含金物料中提金的浸金剂,其特征在于,所述活化剂为有机酸盐,所述稳定剂为有机胺。

3.根据权利要求2所述的从酸性含金物料中提金的浸金剂,其特征在于,在所述浸金剂的体系中,所述有机酸盐的质量份数为0.8~1.0份,所述有机胺的质量份数为3~5份。

4.根据权利要求1所述的从酸性含金物料中提金的浸金剂,其特征在于,所述浸金剂的使用环境在ph值为1.0~5.0之间。

5.根据权利要求2所述的从酸性含金物料中提金的浸金剂,其特征在于,所述有机酸盐包括3-硝基苯磺酸钠、3-硝基苯硫酸钠中的一种或两种。

6.根据权利要求2所述的从酸性含金物料中提金的浸金剂,其特征在于,所述有机胺为二乙烯三胺、三乙烯四胺中的一种或两种。

7.一种从酸性含金物料中提金的工艺,其特征在于,采用权利要求1~6中任一项所述的从酸性含金物料中提金的浸金剂进行提金。

8.根据权利要求7所述的从酸性含金物料中提金的工艺,其特征在于,包括以下步骤:

9.根据权利要求8所述的从酸性含金物料中提金的工艺,其特征在于,在步骤s2中,所述浸金剂的添加量为每升矿浆添加43.8~59g的浸金剂;在步骤s3中,所述d72树脂在所述含金贵液中的浓度为20~30ml/l。

10.根据权利要求8所述的从酸性含金物料中提金的工艺,其特征在于,在步骤s1中,所述酸性含金物料包括生物氧化渣、生物氧化堆浸渣、硫酸烧渣、焙砂、浮选金精矿中的一种或多种;在步骤s2中,加入所述浸金剂后,采用磷酸调节矿浆的ph值,使其保持在1.0~5.0。

技术总结

本发明提供了一种从酸性含金物料中提金的浸金剂及工艺,浸金剂包括溴酸铜、三溴乙酰氯、酒石酸、有机酸盐及有机胺;该浸金剂应用时,溴酸铜、三溴乙酰氯中的卤族元素可先与金离子形成稳定配合物,酒石酸提高了配合物的稳定性,利于金的浸出;溴酸铜中的铜也可作为金的氧化剂,促进其与卤族元素形成稳定配合物,有机胺作为铜的稳定剂,形成铜氨浸金作用,保持较好的浸金率。本发明的浸金剂通过各组分的协同浸出作用,可以直接从酸性含金物料中提金,无需进行酸碱转型,还具有优异的浸出率与回收率;解决了酸性含金物料在氰化提金过程存在酸碱转型困难及固废氰化尾渣处理成本高的问题;且药剂用量低,工艺流程简单、环保、高效,工业应用前景好。

技术研发人员:张修超,张世镖,郝福来,王秀美,李健,赵国惠

受保护的技术使用者:长春黄金研究院有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!