一种转炉冶炼高锰铁水的方法与流程

本发明涉及转炉炼钢冶炼,具体涉及一种转炉冶炼高锰铁水的方法。

背景技术:

1、转炉冶炼工艺是把氧气喷枪从炉顶插入炉内,吹入氧气,使它直接跟高温的铁水发生氧化反应,通过氧化铁水中的铁和硅生成低熔点渣系融化料仓,加入的白灰后除去杂质和有害物质,净化钢水达到符合钢材要求。

2、在炼钢生产中,锰是必须的合金化元素,对提高钢材质量和改善钢材性能具有重要作用。原料配加有高锰矿的原料,在炼铁工艺阶段的铁水成分发生较大变化,高炉铁水锰含量在0.90~1.50%范围波动,铁水锰含量在范围内波动较大使得终点余锰含量无法稳定得知;转炉冶炼结束后钢水氧含量在200-400ppm,需要通过脱氧合金化工艺,降低钢水中多余的氧以使得钢水氧含量达到60ppm以下,再加入合金满足钢种要求。随着铁水锰的升高,转炉冶炼的终点钢水中余锰的含量为0.20~1.10%,成分波动范围太大,导致脱氧剂和合金的加入偏差大、计算困难,增加脱氧合金化工艺困难。

3、另外,实际冶炼操作过程中,由于cao的熔点为2572℃、feo的熔点为1368℃、sio的熔点为1723℃,而mno和sio生成硅酸锰渣系熔点仅为1285℃,远低于feo的熔点,转炉冶炼前期铁水锰和硅与氧气反应氧化成mno和sio进入炉渣,降低了转炉渣系炉渣熔点,较低的渣系熔点导致炉渣的抗侵蚀能力差,不利于溅渣护炉。

技术实现思路

1、本发明的目的在于提供一种转炉冶炼高锰铁水的方法,以解决现有高猛铁水冶炼过程中终点余锰含量高且含量不稳定,导致溅渣护炉效果差以及合金化工艺中合金加入操作困难的问题。

2、为达到上述目的,本发明提供的基础方案为:一种转炉冶炼高锰铁水的方法,包括炼铁工艺阶段的铁前工艺调整和炼钢工艺阶段调整氧枪吹炼操作,根据终点碳和终点温度建立终点余锰的数据库,其中,铁前工艺调整中焦比为452.5~470kg/t,调整氧枪吹炼操作包括吹炼工艺控制以及氧枪参数调整,冶炼终点余锰含量为0.4%~0.49%,feo的含量达到≤11%。

3、本发明的原理和有益效果在于:

4、(1)通过铁前工艺调整,把铁水温度稳定在合理范围内,使得铁灰冶炼过程的反应速度和进程得到缓解,进而降低铁水锰含量,使得进入转炉冶炼时的铁水锰含量较低,进而降低终点余锰含量。

5、(2)通过调整氧枪吹炼操作,控制吹炼工艺以改善氧枪吹炼时的操作模式,调整氧枪参数改变氧枪枪头的设计,有效控制渣中feo和余锰含量的值,从而调整溅渣渣系,增加溅渣层高熔点物质,提高溅渣层抗侵蚀性,保证更好的溅渣护炉效果。

6、方案二,此为基础方案的优选,所述铁前工艺调整中的铁水温度保持在1465~1500℃;在炼铁工艺过程中合理控制铁水温度,较低的铁水温度下控制铁水锰的含量,从而使得加入转炉的铁水中锰的含量不高,进一步有助于降低终点余锰的含量,以保证炉渣便于溅渣护炉。

7、方案三,此为基础方案的优选,所述吹炼工艺控制的方法为:根据吹炼前期、吹炼中期和吹炼后期的吹炼状态,调整氧枪操作枪位,其中吹炼前期的枪位≤1.4m,吹炼中期的枪位为1.5~1.6m,吹炼后期的枪位为1.2~1.25m;

8、通过采用“硬吹”模式进行吹炼操作,适当降低各个吹炼阶段的氧枪枪位,进而增加feo的消耗量,以保证炉渣的feo含量较低,有利于溅渣护炉。

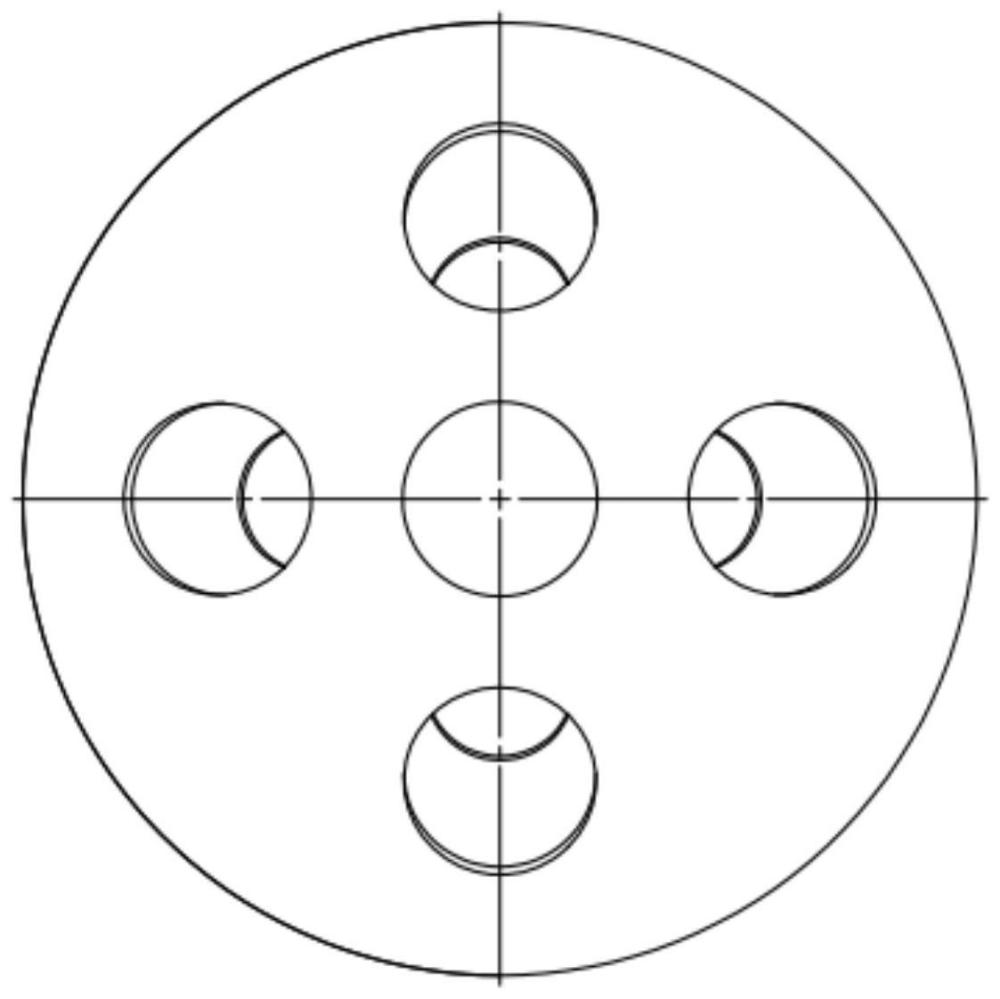

9、方案四,此为基础方案的优选,所述氧枪的枪头孔数设置为4孔;氧枪枪头孔数的减少,能够减小冲击面积,进而降低铁和氧气以及锰和氧气还原反应的速度,有助于炉况稳定,反应速度降低,使得终点炉渣中的mno含量也有所降低,炉渣中用于溅渣层的低熔点物质减少,使得溅渣护炉用的炉渣抗侵蚀性增强,有助于保证溅渣护炉的效果。

10、方案五,此为方案三的优选,所述吹炼前期的氧流量<23000m3/h,吹炼中期的氧流量为24000~26000m3/h,吹炼后期的氧流量≥27000m3/h;

11、逐渐增大氧流量,以此加快熔池中的反应速率从而增加feo的消耗量,避免炉渣中的feo过多导致炉渣过稀且粘度低,从而有助于保证溅渣效果。

12、方案六,此为基础方案的优选,铁水锰含量为0.80~1.00%时,根据建立的终点余锰的数据库可以获得余锰含量的预估值,当铁水锰含量>1.00%时,根据如下公式计算余锰含量:余锰含量=预估值*(铁水锰含量/0.9);

13、以冶炼终点温度和冶炼终点碳含量作为用来预估余锰含量的变量因素,通过大量实践和记录,得到在铁水锰含量为0.80~1.00%时的余锰含量预估值,实际冶炼过程中若铁水锰含量大于1.00%时,按照计算公式也可以算出相应情况下的余锰含量预估值,以此有助于确定合金化工艺中需要加入的合金的量。

技术特征:

1.一种转炉冶炼高锰铁水的方法,其特征在于,包括炼铁工艺阶段的铁前工艺调整和炼钢工艺阶段调整氧枪吹炼操作,根据终点碳和终点温度建立终点余锰的数据库,其中,铁前工艺调整中焦比为452.5~470kg/t,调整氧枪吹炼操作包括吹炼工艺控制以及氧枪参数调整,冶炼终点余锰含量为0.4%~0.49%,feo的含量达到≤11%。

2.根据权利要求1所述的一种转炉冶炼高锰铁水的方法,其特征在于,所述铁前工艺调整中的铁水温度保持在1465~1500℃。

3.根据权利要求1所述的一种转炉冶炼高锰铁水的方法,其特征在于,所述吹炼工艺控制的方法为:根据吹炼前期、吹炼中期和吹炼后期的吹炼状态,调整氧枪操作枪位,其中吹炼前期的枪位≤1.4m,吹炼中期的枪位为1.5~1.6m,吹炼后期的枪位为1.2~1.25m。

4.根据权利要求1所述的一种转炉冶炼高锰铁水的方法,其特征在于,所述氧枪的枪头孔数设置为4孔。

5.根据权利要求3所述的一种转炉冶炼高锰铁水的方法,其特征在于,所述吹炼前期的氧流量<23000m3/h,吹炼中期的氧流量为24000~26000m3/h,吹炼后期的氧流量≥27000m3/h。

6.根据权利要求1所述的一种转炉冶炼高锰铁水的方法,其特征在于,铁水锰含量为0.80~1.00%时,根据建立的终点余锰的数据库可以获得余锰含量的预估值,当铁水锰含量>1.00%时,根据如下公式计算余锰含量:余锰含量=预估值*(铁水锰含量/0.9)。

技术总结

本发明属于转炉炼钢冶炼技术领域,具体公开了一种转炉冶炼高锰铁水的方法,包括炼铁工艺阶段的铁前工艺调整和炼钢工艺阶段调整氧枪吹炼操作,根据终点碳和终点温度建立终点余锰的数据库,其中,铁前工艺调整中焦比为452.5~470kg/t,调整氧枪吹炼操作包括吹炼工艺控制以及氧枪参数调整,将冶炼终点余锰含量0.4%~0.49%,FeO的含量达到≤11%。通过铁前工艺调整,把铁水温度稳定在合理范围内,使得进入转炉冶炼时的铁水锰含量较低,进而降低终点余锰含量。通过调整氧枪吹炼操作,控制吹炼工艺以改善氧枪吹炼时的操作模式,调整氧枪参数改变氧枪枪头的设计,有效控制渣中FeO和余锰含量的值,从而调整溅渣渣系,提高溅渣层抗侵蚀性,保证更好的溅渣护炉效果。

技术研发人员:王花平

受保护的技术使用者:新疆天山钢铁巴州有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!