一种碳化渣沸腾氯化方法及其氯化装置与流程

本发明涉及碳化渣氯化,尤其是一种碳化渣沸腾氯化方法及其氯化装置。

背景技术:

1、钒钛磁铁矿在世界上的储量很丰富,我国的储量名列前茅,就攀西地区储量达百亿吨,钛资源总储量居全国之首,钒钛磁铁矿是一种多元素的共生矿,矿中含铁(在矿中以铁的氧化物形式存在)30~34wt%,主要用作提铁、钒、钛的原料;攀西地区生产的钒钛铁精矿中含有一定量的tio2,高炉冶炼后进入高炉渣而废弃,没能得到充分利用,极大影响了攀西地区钒钛磁铁矿中钛资源的综合利用效率。

2、攀钢集团公司针对高炉渣提钛技术开展了大量研究,形成了具有自主知识产权的“高炉渣高温碳化,低温选择性氯化生成ticl4”工艺流程,提取高炉渣中的ti,自筹资金建成,年生产3.7kt/aticl4产业化示范线。

3、目前高炉渣高温碳化运行稳定,渣中tio2还原率稳定控制在85%以上,效果良好,高炉渣中tio2含量在18%~22%,经高温碳化还原后得到的含tic含量为10%~15%的碳化渣,tic在渣中呈弥散状态,品位偏低,杂质含量高;现有技术中在选择性氯化过程中,碳化渣颗粒分布较宽,其中,粗颗粒中心tic被杂质元素包裹不能与氯气有效接触反应,导致tic氯化率偏低,影响ti的提取效率和全流程的经济性;而细颗粒不仅影响氯化炉的流化状态,易被气体带出,增加除尘负荷,影响沸腾氯化状态,导致沸腾氯化炉不能正常运行,而且导致粗钛固含量高,严重影响系统正常运行;因此氯化工序氯化效率在60%~80%,很难稳定达到85%以上,影响了ti利用效率和全流程经济性。

4、针对碳化渣氯化率偏低的问题,申请人经过详细的检索,现检索到最接近的对比文件如下:

5、现有技术1:申请号为cn201610191369.4的提高含钛高炉渣氯化效率的方法,提供了一种技术方案,包括以下步骤:a、将经过高温热还原处理且破碎成80~400目的碳化渣分成粗粒级碳化渣、细粒级碳化渣和微细粒级碳化渣;b、将粗粒级碳化渣、细粒级碳化渣和微细粒级碳化渣分别加入到三个沸腾氯化反应器进行沸腾氯化,该本发明提供的方法,有效提高了高炉渣的氯化效率,大大提高了ti回收利用效率,但是该申请中工作时必须增加分级装置,多台沸腾氯化反应器并联,粗颗粒氯化时间长,效率低,细粒级碳化渣(-400目)单独沸腾氯化过程中易团聚,反应速度快,控制难度大等不利条件。

6、现有技术2:申请号为cn202010862320.3的含钛高炉渣氯化装置,提供了一种技术方案,包括依次连通的加料系统、沸腾氯化炉、旋风收尘系统和四氯化钛收集系统,其中所述沸腾氯化炉内依次分隔为彼此连通的第一氯化单元、第二氯化单元和第三氯化单元,其中,第一氯化单元与沸腾氯化炉的沸腾氯化炉入口连通,第一氯化单元、第二氯化单元和第三氯化单元底部分别对应设置有第一吹扫入口、第二吹扫入口和第三吹扫入口;该申请提升了tic氯化率,从而实现了快速、高效、经济的碳化渣沸腾氯化处理;但该申请存在沸腾氯化反应器结构较复杂,每个单元对应独立操作参数,操作难度较大,粗颗粒碳化渣在反应器内停留时间较长等不利因素。

7、因此,需要提供一种新的技术方案解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种碳化渣沸腾氯化方法,包括如下步骤:

2、s1:将经过高温碳化还原、水淬后的碳化渣进行细磨;

3、s2:在沸腾氯化反应器内加入细磨后的碳化渣,通入气体,对细磨后的碳化渣进行沸腾氯化;

4、s3:沸腾氯化后的产生的氯化尾渣冷却降温后,循环进入沸腾氯化反应器,维持沸腾氯化反应器内的热平衡。

5、作为一种优选方案,所述细磨的碳化渣磨细至-200目。

6、作为一种优选方案,所述气体包括氯气和氮气的混合气体以及补充氮气。

7、作为一种优选方案,所述氯化尾渣通过一级旋风收尘器进行除尘,一级旋风收尘除尘后的氯化尾渣进行冷却降温,冷却降温后的氯化尾渣与细磨后的碳化渣混合后,循环进入沸腾氯化反应器。

8、作为一种优选方案,所述氯化尾渣通过二级旋风收尘器进行除尘,二级旋风收尘除尘后的氯化尾渣进入尾渣料仓后进行外排;所述二级旋风收尘器底部的氯化尾渣不排空。

9、作为一种优选方案,经过二级旋风收尘器进行除尘后的气体进入淋洗处理。

10、一种碳化渣沸腾氯化装置,包括沸腾氯化反应器,所述沸腾氯化反应器包括物料进料口、气体进料口、排气口,物料进料口与碳化渣进料装置连接,气体进料口与气体进料装置连接,排气口与一级旋风收尘器连接,一级旋风收尘器的出料口一与尾渣冷却料仓连接,尾渣冷却料仓的尾渣出料口与沸腾氯化反应器的物料进料口连接。

11、作为一种优选方案,所述排气口还与二级旋风收尘器连接,二级旋风收尘器的出料口二与尾渣料仓连接,尾渣料仓的尾渣料仓出料口连接有排料管道。

12、作为一种优选方案,所述气体进料装置包括缓存罐,所述缓存罐连接有氮气进料管道和氯气进料管道,所述缓存罐通过混合气体出料管道与气体进料口连接,所述氮气进料管道通过氮气补充管道与混合气体出料管道或气体进料口连接。

13、作为一种优选方案,所述碳化渣进料装置包括碳化渣高位料仓,所述碳化渣高位料仓的底部连接有螺旋进料器,螺旋进料器通过进料管道与沸腾氯化反应器连接,所述进料管道上设置有碳化渣进料阀。

14、作为一种优选方案,所述尾渣冷却料仓的尾渣出料口通过回料管道与沸腾氯化反应器的物料进料口连接,所述回料管道上设置有尾渣返炉阀。

15、作为一种优选方案,所述尾渣冷却料仓包括本体,所述本体的外侧设置有水套,水套和本体之间为冷却腔,所述冷却腔连接有进液管道和出液管道。

16、作为一种优选方案,所述物料进料口连接有吹气管道,所述吹气管道上设置有加料吹扫氮气调节阀。

17、作为一种优选方案,所述吹气管道与氮气补充管道连通。

18、本发明采用“含钛高炉渣高温还原—水淬—细磨—高气速氯化—部分氯化尾渣返回降温—冷凝收集ticl4”从而有效提高碳化渣中钛元素利用率,提高了全流程的经济性;通过细磨调窄碳化渣粒度分布,降低碳化渣粒度,优化沸腾氯化工艺参数,提高沸腾氯化气体的速度,实现碳化渣高气速快速氯化,强化碳化渣与氯气接触几率以提升反应速度,缩短碳化渣在沸腾氯化反应器中停留时间,提高碳化渣氯化效率和单台反应器生产能力。

19、附图说明

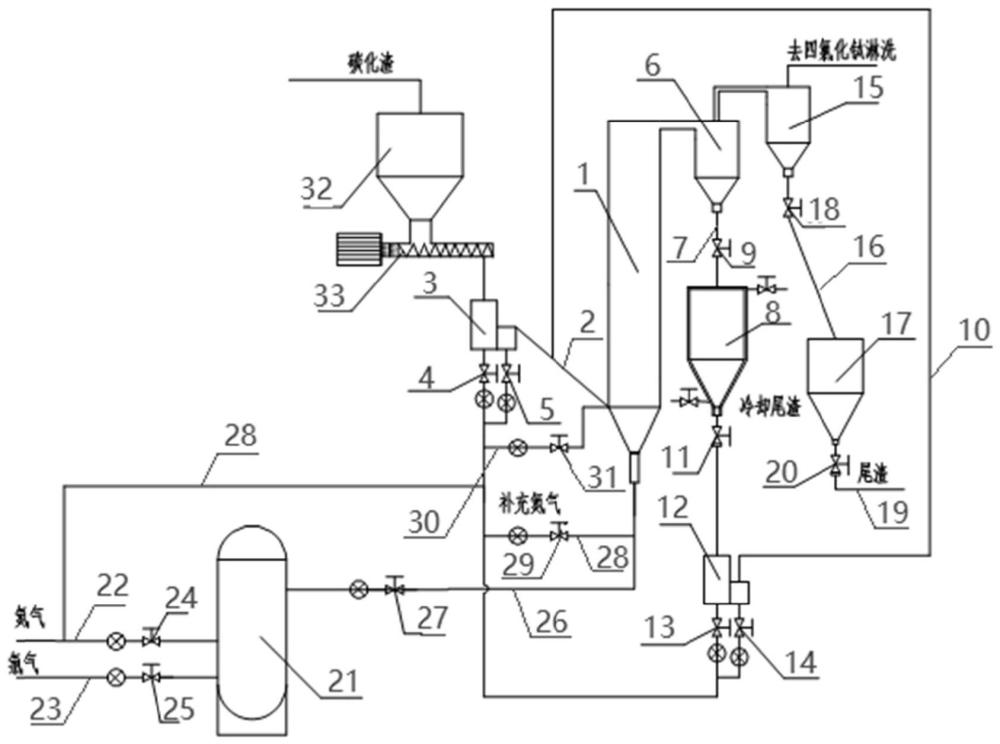

20、图1是本申请的碳化渣沸腾氯化装置的结构示意图;

技术特征:

1.一种碳化渣沸腾氯化方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种碳化渣沸腾氯化方法,其特征在于,细磨的碳化渣磨细至-200目。

3.根据权利要求2所述的一种碳化渣沸腾氯化方法,其特征在于,所述气体包括氯气和氮气的混合气体以及补充氮气。

4.根据权利要求1所述的一种碳化渣沸腾氯化方法,其特征在于,所述氯化尾渣通过一级旋风收尘器进行除尘,一级旋风收尘器除尘后的氯化尾渣进行冷却降温,冷却降温后的氯化尾渣与细磨的碳化渣混合后,循环进入沸腾氯化反应器。

5.根据权利要求1所述的一种碳化渣沸腾氯化方法,其特征在于,所述氯化尾渣通过二级旋风收尘器进行除尘,二级旋风收尘器除尘后的氯化尾渣进入尾渣料仓后进行外排;所述二级旋风收尘器底部的氯化尾渣不排空。

6.一种碳化渣沸腾氯化装置,包括沸腾氯化反应器(1),其特征在于,所述沸腾氯化反应器(1)包括物料进料口、气体进料口、排气口,物料进料口与碳化渣进料装置连接,气体进料口与气体进料装置连接,排气口与一级旋风收尘器(5)连接,一级旋风收尘器(5)的出料口一与尾渣冷却料仓(8)连接,尾渣冷却料仓(8)的尾渣出料口与沸腾氯化反应器(1)的物料进料口连接。

7.根据权利要求6所述的一种碳化渣沸腾氯化装置,其特征在于,所述排气口还与二级旋风收尘器(15)连接,二级旋风收尘器(15)的出料口二与尾渣料仓(17)连接,尾渣料仓(17)的尾渣料仓出料口连接有排料管道(19)。

8.根据权利要求6所述的一种碳化渣沸腾氯化装置,其特征在于,所述气体进料装置包括缓存罐(21),所述缓存罐(21)连接有氮气进料管道(22)和氯气进料管道(23),所述缓存罐(21)通过混合气体出料管道(26)与气体进料口连接,所述氮气进料管道(22)通过氮气补充管道(28)与混合气体出料管道(26)或气体进料口连接。

9.根据权利要求6所述的一种碳化渣沸腾氯化装置,其特征在于,所述尾渣冷却料仓(8)的尾渣出料口通过回料管道(10)与沸腾氯化反应器(1)的物料进料口连接,所述回料管道(10)上设置有尾渣返炉阀。

10.根据权利要求6至9任一项权利要求所述的一种碳化渣沸腾氯化装置,其特征在于,所述物料进料口连接有吹气管道(30),所述吹气管道(30)上设置有加料吹扫氮气调节阀(31)。

技术总结

本发明公开了一种碳化渣沸腾氯化方法及其氯化装置,氯化方法包括S1:将经过高温碳化还原、水淬后的碳化渣进行细磨;S2:在沸腾氯化反应器内加入细磨后的碳化渣,通入气体,对细磨后的碳化渣进行沸腾氯化;S3:沸腾氯化后的产生的氯化尾渣冷却降温后,循环进入沸腾氯化反应器,维持沸腾氯化反应器内的热平衡;本发明有效提高碳化渣中钛元素利用率,提高了全流程的经济性;通过细磨调窄碳化渣粒度分布,降低碳化渣粒度,实现碳化渣高气速快速氯化,强化碳化渣与氯气接触几率以提升反应速度,缩短碳化渣在沸腾氯化反应器中停留时间,提高碳化渣氯化效率和单台沸腾氯化反应器生产能力。

技术研发人员:叶恩东,王建鑫,王东生,李良

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!