一种电工硅钢及制备方法与流程

本发明涉及硅钢的制造,尤其涉及一种电工硅钢及制备方法。

背景技术:

1、已知硅钢,一般指硅含量在1.0-4.5%,含碳量小于0.10%的硅合金钢,它具有导磁率高、矫顽力低、电阻系数大等特性,主要用作电机、变压器中的磁性材料。其性能指标指磁导率μ,定义如下:在外磁场作用下,物体能被磁化的程度,在数值上等于单位面积s上通过的磁力线的数目其另外一个指标为:铁损,铁损p分为磁滞损失和涡流损失。

2、氮对硅钢的危害包括:磁时效,即铁磁材料的磁性随使用时间而变化的现象,磁时效现象主要是材料中的n等杂质元素引起,电工钢在高温下n的固溶度高,从高温较快冷却时多余的n来不及析出而形成过饱和固溶体,铁芯在长期运转时,特别是在温度升高到50~80℃时,多余的n原子就以小弥散的碳化物和fe16n4质点析出,使矫顽力和铁芯损耗增加,导致发生磁时效现象,从而使铁损增高。此外,硅钢磁导率还要求夹杂物大而圆,这是因为细小弥散的夹杂物引起晶格扭曲以及钉扎晶界,无法获得大尺寸晶粒和晶粒内部原子的顺序排列,不利于磁畴转向,无法满足现代使用需求。

技术实现思路

1、(一)需要解决的技术问题

2、针对现有技术中的不足,本发明提供了一种电工硅钢,其能够改善硅钢中氮元素的危害,并获得球形大颗粒夹杂物,改善硅钢的磁导率,具有良好的磁感应性能,更加有利于满足现代使用需求。

3、本发明提供的一种电工硅钢制备方法,其不仅可获得具有良好磁感应性能的电工硅钢,具有超低氮,而且生产要求又符合现在绿色低碳排放的生产要求。

4、(二)需要采取的技术方案

5、为了实现上述目的,本发明所采取的技术方案是:

6、一种电工硅钢,以质量百分比计:该硅钢的成分为c<0.01%;si:4%~5%;al:0.05%~0.1%;mn:0.3%~0.5%;n≤0.003%;ti:0.8%~1.0%;ba:0.003%~0.007%,余量为fe。

7、本发明还提供了一种电工硅钢的制备方法,包括如下步骤:

8、(1)将废钢通过冶炼装置获得低氮钢液;

9、(2)低氮钢液依次经过lf炉精炼工序、vd炉精炼工序和连铸工序得到超低氮的电工硅钢。

10、优选地,所述废钢通过冶炼装置获得低氮钢液,具体生产步骤包括:

11、a,向电弧炉内装入废钢,进行加热熔化变为钢液,如100吨电弧炉熔炼:将废钢电弧炉中进行熔化,进行脱磷,保持钢液内温度在1560℃~1590℃,钢液成分为碳含量0.1%~0.2%,其余为铁液后出钢;

12、b,电弧炉内的钢液通过出钢口倒入到喷碳中包内,且喷碳中包通过喷碳管将生物质碳喷吹到钢液中;

13、c,然后将喷碳中包内被喷吹有生物质碳钢液通过真空脱氮炉机构传输到钢包中。

14、优选地,所述喷碳中包是指盛装钢液的容器。

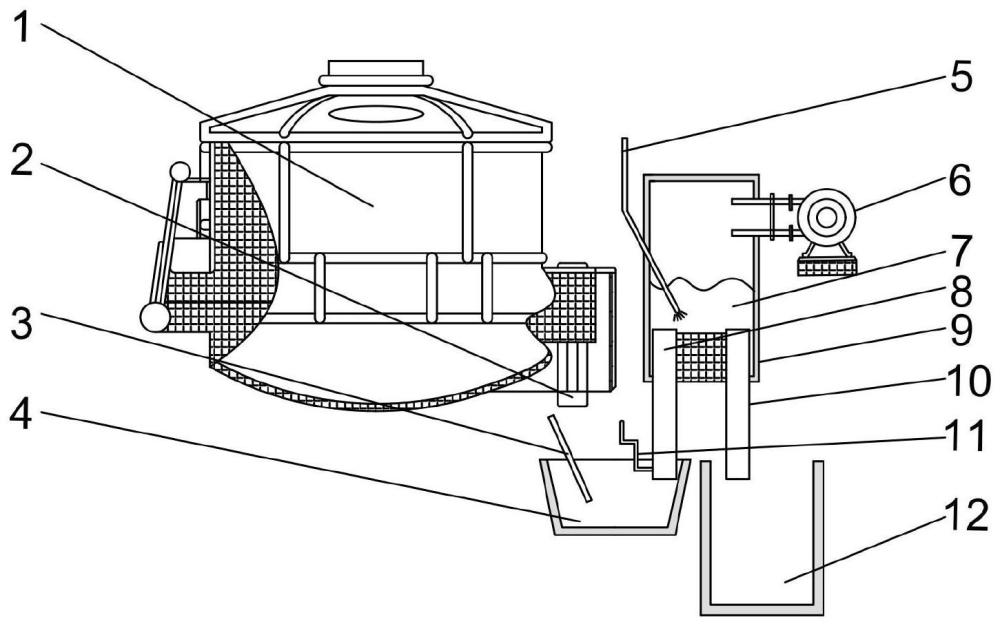

15、优选地,所述真空脱氮炉机构包括真空脱氮炉,所述真空脱氮炉内部具有真空脱氮室,所述真空脱氮炉上设置真空泵、进口管、出口管和喷管,所述真空泵、进口管、出口管和喷管均连通有所述真空脱氮室,所述真空泵可对真空脱氮炉中的真空脱氮室进行抽真空,所述进口管一端位于所述喷碳中包内,所述进口管另一端位于所述真空脱氮室内,所述出口管一端位于所述真空脱氮室内,所述出口管另一端位于所述钢包中,所述真空脱氮炉的进口管上设置有吹气管。

16、优选地,所述出口管上采用橡胶封闭。

17、优选地,所述真空脱氮炉的进口管设置有所述喷管。

18、优选地,所述低氮钢液经过lf炉精炼工序进行精炼,其中需要加入硅铁脱氧剂和合金,其中合金以质量百分比计,该合金的成分为c<0.01%;s i:4%~5%;al:0.05%~0.1%;mn:0.3%~0.5%;n≤0.003%;t i:0.8%~1.0%;ba:0.003%~0.007%,余量为fe。

19、优选地,所述经过vd炉精炼工序后,接下来通过进行含钡包芯线处理,最终将钢包运送至连铸工序进行处理。

20、优选地,所述含钡包芯线公称尺寸为φ14-φ16mm、芯线重量为160-200g/m。以质量百分比计,所述含钡包芯线的芯粉成分为,钡:40%~50%,硅:50%~60%。

21、优选地,所述含钡包芯线包括如下步骤:

22、(1)按照选定的配比取各原料组分进行混料,得到芯粉,备用;

23、(2)钢带上料架,开启重卷机,调节轧制速度开机成型;

24、(3)在钢带轧制成形后进行加入芯粉;

25、(4)将加入芯粉后的钢带进行包覆成形处理,即得。

26、优选地,所述芯粉的粒度分布为:3-5mm颗粒含量为40%;1-3mm颗粒含量为40%;其余为0.1-1mm颗粒。

27、(三)需要达到的技术效果

28、与现有技术相比,本发明的有益效果是:

29、其一,本发明以质量百分比计:该硅钢的成分为c<0.01%;si:4%~5%;al:0.05%~0.1%;mn:0.3%~0.5%;n≤0.003%;ti:0.8%~1.0%;ba:0.003%~0.007%,余量为fe,本发明的电工硅钢能够改善硅钢中氮元素的危害,并获得球形大颗粒夹杂物,改善硅钢的磁导率,具有良好的磁感应性能,更加有利于满足现代使用需求。

30、其二,本发明包括如下步骤:(1)将废钢通过冶炼装置获得低氮钢液;(2)低氮钢液依次经过lf炉精炼工序、vd炉精炼工序和连铸工序得到超低氮的电工硅钢,通过此种步骤制得的电工硅钢,达到脱氮目的,有利于其具有良好的磁感应性能,制备了超低氮高品质硅钢,实现了钢铁企业中优质硅钢,而且满足绿色低碳排放的前提下,符合碳达峰碳中和产线的要求,更加有利于满足现代追求生产绿色环保的理念。

技术特征:

1.一种电工硅钢,其特征在于:以质量百分比计:该硅钢的成分为c<0.01%;si:4%~5%;al:0.05%~0.1%;mn:0.3%~0.5%;n≤0.003%;ti:0.8%~1.0%;ba:0.003%~0.007%,余量为fe。

2.一种电工硅钢的制备方法,其特征在于:包括如下步骤:

3.如权利要求2所述的电工硅钢的制备方法,其特征在于:所述废钢通过冶炼装置获得低氮钢液,具体生产步骤包括:

4.如权利要求3所述的电工硅钢的制备方法,其特征在于:所述喷碳中包是指盛装钢液的容器。

5.如权利要求3或4所述的电工硅钢的制备方法,其特征在于:所述真空脱氮炉机构包括真空脱氮炉,所述真空脱氮炉内部具有真空脱氮室,所述真空脱氮炉上设置真空泵、进口管、出口管和喷管,所述真空泵、进口管、出口管和喷管均连通有所述真空脱氮室,所述真空泵可对真空脱氮炉中的真空脱氮室进行抽真空,所述进口管一端位于所述喷碳中包内,所述进口管另一端位于所述真空脱氮室内,所述出口管一端位于所述真空脱氮室内,所述出口管另一端位于所述钢包中,所述真空脱氮炉的进口管上设置有吹气管。

6.如权利要求2或3或4或所述的电工硅钢的制备方法,其特征在于:所述低氮钢液经过lf炉精炼工序进行精炼,其中需要加入硅铁脱氧剂和合金,其中合金以质量百分比计,该合金的成分为c<0.01%;si:4%~5%;al:0.05%~0.1%;mn:0.3%~0.5%;n≤0.003%;ti:0.8%~1.0%;ba:0.003%~0.007%,余量为fe。

7.如权利要求2或3或4或所述的电工硅钢的制备方法,其特征在于:所述经过vd炉精炼工序后,接下来通过进行含钡包芯线处理,最终将钢包运送至连铸工序进行处理。

8.如权利要求7所述的电工硅钢的制备方法,其特征在于:所述含钡包芯线公称尺寸为φ14-φ16mm、芯线重量为160-200g/m。

9.如权利要求7所述的电工硅钢的制备方法,其特征在于:所述含钡包芯线包括如下步骤:

10.如权利要求9所述的电工硅钢的制备方法,其特征在于:所述芯粉的粒度分布为:3-5mm颗粒含量为40%;1-3mm颗粒含量为40%;其余为0.1-1mm颗粒。

技术总结

本发明公开了一种电工硅钢及制备方法,以质量百分比计:该硅钢的成分为C<0.01%;Si:4%~5%;Al:0.05%~0.1%;Mn:0.3%~0.5%;N≤0.003%;Ti:0.8%~1.0%;Ba:0.003%~0.007%,余量为Fe。包括如下步骤:(1)将废钢通过冶炼装置获得低氮钢液;(2)低氮钢液依次经过LF炉精炼工序、VD炉精炼工序和连铸工序得到超低氮的电工硅钢。本发明其能够改善硅钢中氮元素的危害,并获得球形大颗粒夹杂物,改善硅钢的磁导率,具有良好的磁感应性能,更加有利于满足现代使用需求,且生产要求又符合现在绿色低碳排放的生产要求。

技术研发人员:侯栋,岳俊英,时金铭,崔斌

受保护的技术使用者:苏州双金实业有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!