一种改善激光粉床熔融Ti-6Al-4V耐蚀性能的热处理方法与流程

本发明涉及激光粉床熔融ti-6al-4v的热处理方法的,特别涉及一种改善激光粉床熔融ti-6al-4v耐蚀性能的热处理方法。

背景技术:

1、近年来,随着对零件复杂性的需求日益增加,传统的制造技术已经不能够制造出这些复杂零件。在这种情况下,一些优化设计零件的方法也随之出现,例如:增材制造技术(am)。它的出现给一些传统技术带来了许多挑战,传统的减法制造过程基本上是一个去除材料的过程,通过去除不需要的材料层来控制,以形成喜欢的形状的产品。与减法制造工艺不同,新兴的先进增材制造技术是一种分层制造工艺,通过在保护气氛下使用基于计算机的激光束对起始粉末进行选择性完全熔化和固化,一层一层地生产零件。

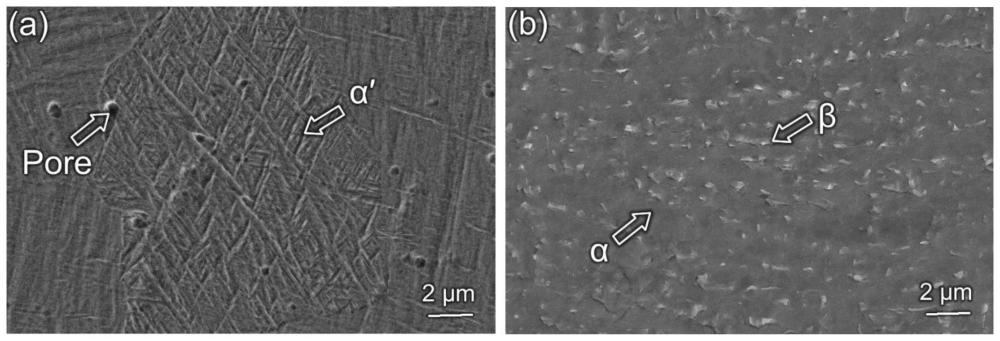

2、钛(ti)及其合金因其具有高强度、适宜的力学性能、高生物相容性和良好的耐腐蚀性能等优良性能而得到越来越多的应用。其中ti-6al-4v最常用于生物医学、管道、海洋和军事应用。传统工艺处理的ti-6al-4v的双相微观结构为相(hcp)和相(bcc),其性能可通过调整其组织来改善,通过不同的热处理机制,可以实现对组织的调整。关于ti-6al-4v在不同溶液体系中的腐蚀行为已经有很多研究;这些研究为ti-6al-4v合金的腐蚀行为提供了理论依据,为提高ti-6al-4v合金的抗腐蚀性能提供了建设性的建议。

3、激光粉床熔融(lpbf)是一种新兴的增材制造技术。考虑到该工艺的分层可加性,激光粉床熔融能够生产具有高度几何复杂性和几乎没有几何收缩的零件。由于激光粉床熔融的优势,它为生产ti部件提供了一个理想的平台,并越来越多地被用于生产ti及其合金。据报道,激光粉床熔融可以生产出与传统生产技术相媲美甚至更好的力学性能的钛合金。因此,激光粉床熔融工艺的优势有潜力探索激光粉床熔融生产的合金在生物医学、电子和航空工业等领域的应用。在所有研究的激光粉床熔融制造的钛合金中,ti-6al-4v合金是最常被研究的,因为它的成熟应用和适合激光粉床熔融的粉末原料的可用性。研究ti-6al-4v在激光粉床熔融过程中的微观结构演变,以使激光粉床熔融生产的零件密度达到最大。

4、由于激光粉床熔融制得的ti-6al-4v合金以针状α′马氏体为主,不利于合金的耐蚀性。

技术实现思路

1、本发明的目的在于提供一种改善激光粉床熔融ti-6al-4v耐蚀性能的热处理方法,解决上述现有技术问题中的一个或者多个。

2、本发明提供一种改善激光粉床熔融ti-6al-4v耐蚀性能的热处理方法,包括以下步骤:

3、将预处理过后的激光粉床熔融ti-6al-4v置于坩埚中后放入箱式电阻炉中在700℃下保温2h,接着在500℃下进行3h的低温时效,最后取出坩埚空冷至室温并用砂纸打磨抛光。

4、在一些实施方式中,所述预处理的方法包括以下步骤:

5、将激光粉床熔融ti-6al-4v用400目、800目、1000目、1500目以及2000目的砂纸依次打磨,打磨沿同一方向并且后一次的打磨方向应垂直于前一次,每次打磨使划痕完全覆盖前一次打磨的划痕。

6、在一些实施方式中,所述箱式电阻炉以5℃/min的速度从25℃加热至700℃。

7、在一些实施方式中,所述打磨抛光的方法包括以下步骤:

8、所述将热处理后的激光粉床熔融ti-6al-4v用400目、800目、1000目、1500目以及2000目砂纸依次打磨,打磨沿同一方向并且后一次的打磨方向应垂直于前一次,每次打磨使划痕完全覆盖前一次打磨的划痕,随后在抛光机上用1μm的金刚石研磨膏进行抛光,直至出现镜面效果。

9、本发明的有益效果:

10、1、本发明的热处理方法可以解决激光粉床熔融快速冷却导致的高残余应力的问题,大大降低了激光粉床熔融ti-6al-4v的残余应力。

11、2、相对于激光粉床熔融ti-6al-4v,热处理过后的ti-6al-4v针状α′马氏体进行了分解,可以有效解决针状α′马氏体对激光粉床熔融ti-6al-4v耐蚀性能的影响。

12、3、本发明的热处理方法使用退火的热处理方法,在调节激光粉床熔融ti-6al-4v组织的同时,还使激光粉床熔融ti-6al-4v的晶粒细化,进一步改善了激光粉床熔融ti-6al-4v的耐蚀性能。

13、4、在进行700℃的保温调节组织过后,再次进行低温时效,进一步释放残余应力,使激光粉床熔融ti-6al-4v的组织更加均匀。

技术特征:

1.一种改善激光粉床熔融ti-6al-4v耐蚀性能的热处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的热处理方法,其特征在于,所述预处理的方法包括以下步骤:

3.根据权利要求1所述的热处理方法,其特征在于,所述箱式电阻炉以5℃/min的速度从25℃加热至700℃。

4.根据权利要求1所述的热处理方法,其特征在于,所述打磨抛光的方法包括以下步骤:

技术总结

本发明公开了一种改善激光粉床熔融Ti‑6Al‑4V耐蚀性能的热处理方法,包括以下步骤:将预处理过后的激光粉床熔融Ti‑6Al‑4V置于坩埚中后放入箱式电阻炉中在700℃下保温2h,接着在500℃下进行3h的低温时效,最后取出坩埚空冷至室温并用砂纸打磨抛光。本发明通过热处理的方法来调节激光粉床熔融Ti‑6Al‑4V的组织,有效地解决针状α′马氏体对激光粉床熔融Ti‑6Al‑4V耐蚀性能恶化的问题,从而提高激光粉床熔融Ti‑6Al‑4V耐蚀性能。

技术研发人员:陈靓瑜,朱金岭,刘金晶,胡佳艳

受保护的技术使用者:江苏通和生物医药科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!