一种低成本高韧性超高强度钢及其制备方法与流程

本发明涉及超高强合金钢,尤其涉及一种低成本高韧性超高强度钢及其制备方法。

背景技术:

1、航天航空等领域的关键部件对材料性能有着极高的要求,其中超高强度和良好韧性是至关重要的特性。这些领域的部件常常面临严苛的工作环境和挑战,因此需要材料具备出色的机械性能。

2、目前,2gpa级超高强度钢是一类备受关注的材料,其在我国航天航空及其他工程领域的应用可以显著提高材料的安全等级,并同时满足部分结构优化的要求。传统2gpa级超高强度钢通常以回火马氏体基体为主,主要分为三类:1.低温回火、ε-碳化物强化的中碳低合金系列,如300m钢(40crni2si2mova),可达到约1920mpa的抗拉强度和约82mpa·m1/2的断裂韧性;2.超低碳马氏体基体、金属间化合物强化的马氏体时效钢,如18ni系列350、400级,虽然可实现2gpa级别的强度,但塑韧性明显下降;3.中碳高coni马氏体基体、纳米m2c碳化物析出强化的二次硬化钢,以aermet310/340为代表,强度最高可达2.2gpa,但塑韧性仍然不足。

3、以上三类2gpa级高强钢均具有较高的合金材料成本和制造成本,这对于应用推广而言是一大制约因素。同时,随着部件规格的增大,对材料的强韧性和均匀性提出了更高的要求。因此,迫切需要开发一种低成本低合金体系的超高强度钢,以满足2gpa级别的强度要求,同时具备较高的韧性,并且在合金和制造成本方面达到较低水平。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种低成本高韧性超高强度钢及其制备方法,用以解决现有2gpa级超高强度钢韧性不足、成本较高中至少一个问题。

2、一方面,本发明提供了一种低成本高韧性超高强度钢,所述低成本高韧性超高强度钢的合金成分按重量百分数计为:c:0.38~0.42%、mn:1.20~1.70%、si:1.50~2.00%、cr:1.10~1.50%、ni:0.15~0.40%、mo:0.15~0.40%、w:0.05~0.50%,、nb≤0.015%、b≤0.002%,余量为fe和不可避免杂质。

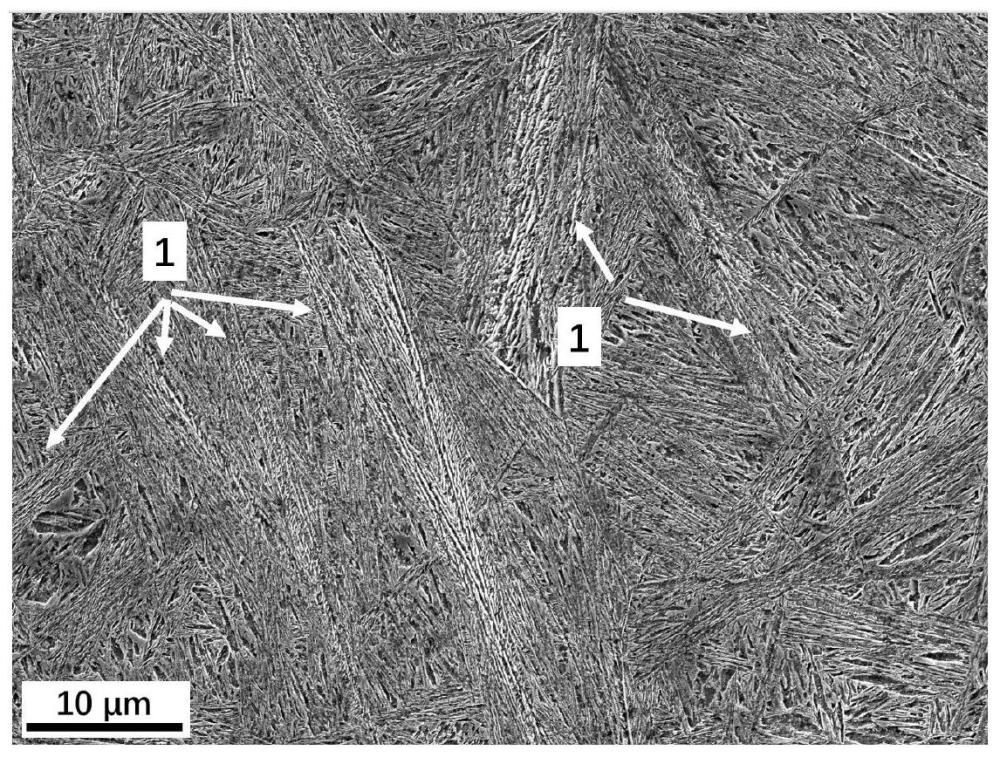

3、进一步地,所述低成本高韧性超高强度钢的微观组织由超细贝氏体、板条马氏体、薄膜状残余奥氏体组成。

4、进一步地,所述微观组织中,超细贝氏体、板条马氏体、薄膜状残余奥氏体的体积比为15~40:50~75:5~15。

5、进一步地,所述微观组织中,板条马氏体间的薄膜状残余奥氏体片层间距为100~200nm;超细贝氏体间的薄膜状残余奥氏体片层间距≤100nm。

6、另一方面,本发明还提供了一种低成本高韧性超高强度钢的制备方法,用于制备上述低成本高韧性超高强度钢,包括以下步骤:

7、步骤s1:冶炼,按照成分含量配置合金,冶炼得到钢锭或钢坯;

8、步骤s2:均热,将钢锭或钢坯放入加热炉中均热处理;

9、步骤s3:锻造或热轧,对均热处理后的钢锭或钢坯进行锻造或热轧,得到锻件或轧件;

10、步骤s4:固溶,加热锻件或轧件进行固溶处理,保温,之后冷却至室温,冷却过程分阶段控制冷却速率;

11、步骤s5:回火,将固溶后的锻件或轧件进行回火处理,之后空冷或炉冷至室温。

12、进一步地,所述步骤s3中,初始锻造或初始轧制温度为1150℃~1220℃,终锻温度或终轧温度为850~900℃。

13、进一步地,所述步骤s4中,固溶温度为900~980℃,保温时间1~4h。

14、进一步地,所述步骤s4中,冷却过程分阶段控制冷却速率为:

15、固溶温度-800℃,冷却速率≥0.5℃/s;

16、800℃-400℃,冷却速率≥1℃/s;

17、400℃-300℃,冷却速率≥0.2℃/s;

18、300℃-150℃,冷却速率≥0.05℃/s;

19、150℃以下空冷至室温。

20、进一步地,所述步骤s5中,回火温度为200℃~300℃,回火时间为2~10h。

21、进一步地,所述步骤s4和步骤s5之间,还包括退火处理。

22、与现有技术相比,本发明至少可实现如下有益效果之一:

23、1、本发明采用中碳低合金设计,利用少量w、mo等微合金元素调控相变行为,在制备工艺方面通过控制中低温段冷速,控制贝氏体有效生成,获得了具有高强韧性组织。

24、2、本发明通过添加合金元素如w和mo来净化奥氏体晶界,防止在冷却过程中形成粗大的贝氏体和铁素体等结构,并通过制定适当的固溶温度以确保奥氏体晶粒的适度尺寸,从而使贝氏体能够有效切割晶粒,通过上述对合金成分的精确调控以及晶界的优化处理,实现了在低合金条件下获得卓越的强韧性,满足航空航天等领域对高强度材料的应用需求。

25、3、本发明通过控制固溶后的冷却过程,采用分阶段控制冷却速率,确保超细贝氏体的适度生长,以获得超细贝氏体、板条马氏体、薄膜状残余奥氏体组成的微观结构,利用超细贝氏体对奥氏体晶粒进行切割,细化了微观组织,有效提升了材料的强度和韧性,从而使材料具备更好的综合性能。

26、4、本发明制备的低成本高韧性超高强度钢中,合金元素如镍、铬、钼等的含量被精确控制在较低水平,从而降低了合金元素的材料成本。这种合金元素含量的优化平衡了材料的高韧性和制造成本,实现了性能和经济的双重考量。

27、5、相较于现有技术,本发明能够明显提升厚截面大型结构件的强韧性。现有技术在处理厚截面大型结构件时,即使采用油冷方式,内部的冷却速度也并不高,若不经过合理的成分设计,可能会导致材料中出现软化相(如上贝氏体和铁素体),若直接淬火形成马氏体,因切变形成的马氏体板条相对较粗切割奥氏体晶粒效果不好,材料强度不能达到2gpa。本发明采用超细贝氏体切割,将大块的奥氏体晶粒切割成多块小的晶粒,实现材料的细化,从而提高其强度和韧性。

28、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种低成本高韧性超高强度钢,其特征在于,所述低成本高韧性超高强度钢的合金成分按重量百分数计为:c:0.38~0.42%、mn:1.20~1.70%、si:1.50~2.00%、cr:1.10~1.50%、ni:0.15~0.40%、mo:0.15~0.40%、w:0.05~0.50%,、nb≤0.015%、b≤0.002%,余量为fe和不可避免杂质。

2.根据权利要求1所述的低成本高韧性超高强度钢,其特征在于,所述低成本高韧性超高强度钢的微观组织由超细贝氏体、板条马氏体、薄膜状残余奥氏体组成。

3.根据权利要求2所述的低成本高韧性超高强度钢,其特征在于,所述微观组织中,超细贝氏体、板条马氏体、薄膜状残余奥氏体的体积比为15~40:50~75:5~15。

4.根据权利要求3所述的低成本高韧性超高强度钢,其特征在于,所述微观组织中,板条马氏体间的薄膜状残余奥氏体片层间距为100~200nm;超细贝氏体间的薄膜状残余奥氏体片层间距≤100nm。

5.一种低成本高韧性超高强度钢的制备方法,其特征在于,用于制备权利要求1-4任一项所述的低成本高韧性超高强度钢,包括以下步骤:

6.根据权利要求5所述的制备方法,其特征在于,所述步骤s3中,初始锻造或初始轧制温度为1150℃~1220℃,终锻温度或终轧温度为850~900℃。

7.根据权利要求6所述的制备方法,其特征在于,所述步骤s4中,固溶温度为900~980℃,保温时间1~4h。

8.根据权利要求7所述的制备方法,其特征在于,所述步骤s4中,冷却过程分阶段控制冷却速率为:

9.根据权利要求8所述的制备方法,其特征在于,所述步骤s5中,回火温度为200℃~300℃,回火时间为2~10h。

10.根据权利要求5所述的制备方法,其特征在于,所述步骤s4和步骤s5之间,还包括退火处理。

技术总结

本发明涉及一种低成本高韧性超高强度钢及其制备方法,属于超高强合金钢技术领域,解决现有超高强度钢韧性不足、成本较高的问题。一种低成本高韧性超高强度钢,其合金成分重量百分数为:C:0.38~0.42%、Mn:1.20~1.70%、Si:1.50~2.00%、Cr:1.10~1.50%、Ni:0.15~0.40%、Mo:0.15~0.40%、W:0.05~0.50%、Nb≤0.015%、B≤0.002%,余量为Fe和不可避免杂质,其微观组织由超细贝氏体、板条马氏体、薄膜状残余奥氏体组成;制备工艺包括冶炼‑均热‑锻造或热轧‑固溶‑回火。制得的低成本高韧性超高强度钢成本低且性能优异。

技术研发人员:刘赓,苏杰,高齐,丁雅莉,王敖,宁静,陈嘉砚,于林然

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!