一种改善研磨后晶片衬底碎屑粘附的方法与流程

本发明涉及一种改善研磨后晶片衬底碎屑粘附的方法,属于半导体器件加工。

背景技术:

1、目前制作半导体发光二极管的衬底材料主要有以下几种:蓝宝石(al2o3)、硅(si)、碳化硅(sic)、砷化镓(gaas)、aln和zno。

2、硅、砷化镓衬底目前主要应用在红黄橙光的发光二极管的制作中,砷化镓属于ⅲ-ⅴ族化合物半导体,拥有比硅要好的电子特性,在高频时产生的噪音较少,砷化镓同时是直接能隙的材料,具有良好的发光特性。

3、不管是何种衬底,制作led管芯过程中对衬底进行减薄是必不可少的(后续切割管芯需要),但是硅、砷化镓衬底因为本身材质因素,常规减薄过程中,在gaas衬底表面会产生大量的较小尺寸的碎屑,该种碎屑粘附在衬底表面,常规清洗方法很难清除,且减薄后晶片总厚度一般在50-200μm之间,尺寸较薄,清洗过度极易产生裂片、碎片损失,但硅、gaas基led的n面电极的制作必须在减薄衬底面完成,所以生产中必须尽量减少减薄后残渣碎屑的产生,同时在减薄后快速有效去除衬底表面碎屑,为此,提出本发明。

技术实现思路

1、针对现有技术的不足,本发明提供一种改善研磨后晶片衬底碎屑粘附的方法,能够在研磨减薄后快速有效去除衬底表面粘附的碎屑,增加衬底与蒸镀金属的粘附性,工艺简单,操作方便,效率高,广泛适用于适gaas砷化镓基、硅基及其它制备led衬底的晶片。

2、本发明的技术方案如下:

3、一种改善研磨后晶片衬底碎屑粘附的方法,步骤如下:

4、步骤(1):加热台和上蜡机升温至设定温度;

5、步骤(2):将陶瓷盘放在加热台上进行预热,陶瓷盘标线朝上,待显示温度达到设定温度时,允许浮动范围105±5℃,将蜡均匀涂在陶瓷盘各对应位置上;

6、步骤(3):将晶片依次贴在陶瓷盘上;

7、步骤(4):贴片完成后,把陶瓷盘放到上蜡机上,在陶瓷盘上放置无尘纸,覆盖所有晶片,铺盖后不得滑动无尘纸,防止带动晶片滑动;

8、步骤(5):晶片在上蜡机上开始压片,压片时间4-7min,完成后开始冷却,温度低于30℃后取下陶瓷盘;

9、步骤(6):剥离无尘纸,使用乙醇和无尘纸擦拭晶片表面,去除晶片表面残蜡,防止粗磨测厚时产生误差;

10、步骤(7):利用研磨设备对晶片的衬底面进行研磨,减薄厚度为120um;

11、步骤(8):将减薄的晶片放在去屑装置上,利用去屑装置去除晶片表面碎屑;

12、步骤(9):将去屑后的晶片放在加热台上,待显示温度达到设定温度,且蜡熔化后,用刀片沿晶片边缘轻轻伸入到晶片下方,将晶片沿边缘慢慢向上撬起,并用镊子夹取放入晶片盒中,然后将晶片盒传送至清洗工位;

13、步骤(10):将晶片从晶片盒中取出,依次放入第一去蜡液烧杯和第二去蜡液烧杯中清洗,利用两次清洗提高去蜡效果;

14、步骤(11):将去蜡后的晶片放入丙酮化药槽中,浸入过程要缓慢,避免裂片;

15、步骤(12):将晶片从丙酮化药槽中取出,进行乙醇清洗;

16、步骤(13):乙醇清洗完毕后,将晶片放入热氮烘干机中烘干;

17、步骤(14):烘干后的晶片进行n面金属蒸镀,蒸镀金属为ni/au/ge/ni/au叠层金属。

18、根据本发明优选的,步骤(1)中,加热台温度设定为105℃,上蜡机打开加热器升温至100℃。

19、根据本发明优选的,步骤(6)中,擦拭时,将乙醇喷洒至无尘纸上,然后使用无尘纸擦拭,防止乙醇直接朝晶片喷洒时将晶片边缘蜡层溶解,在研磨时污染晶片或导致后续吹飞晶片。

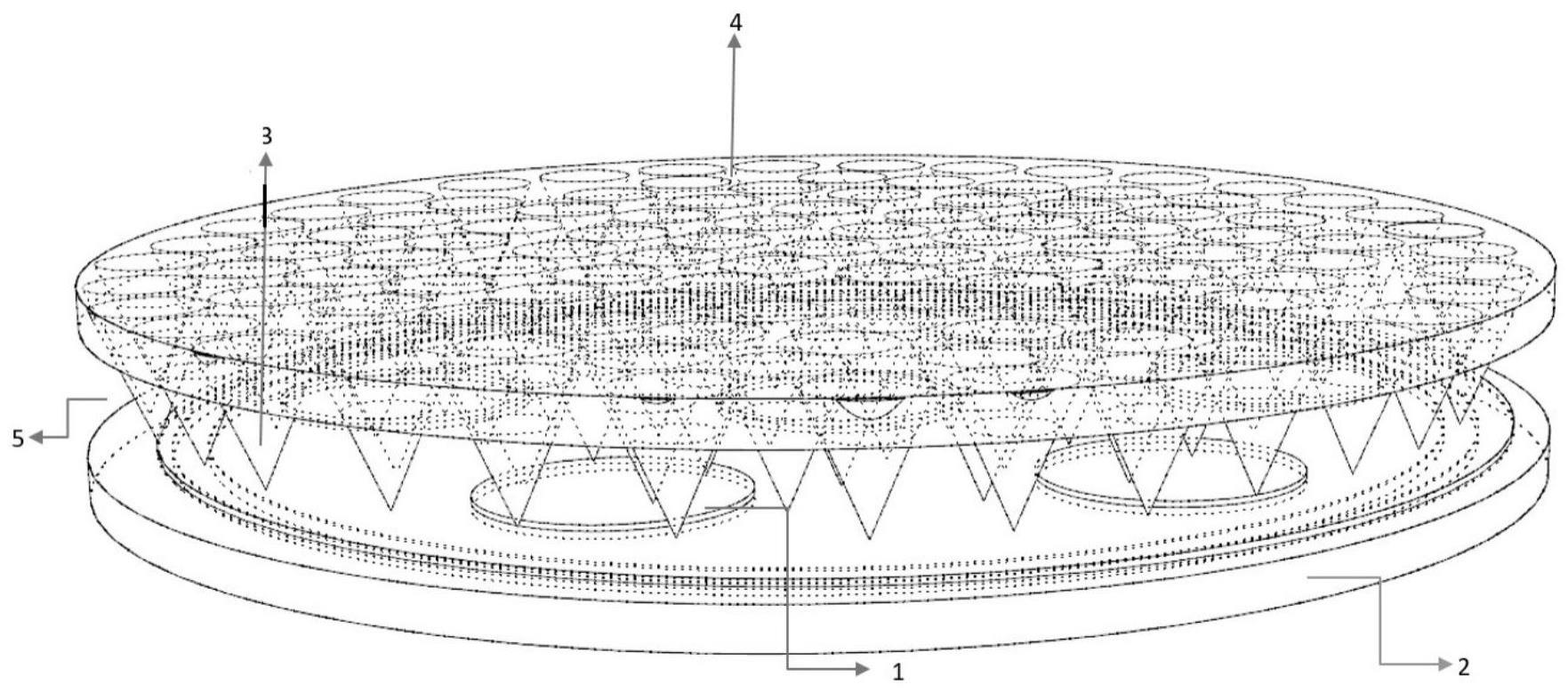

20、根据本发明优选的,步骤(8)中,去屑装置包括微孔盘和旋转盘,微孔盘内设置有若干贯穿通孔,通孔外接真空泵,利用真空吸附晶片,微孔盘下侧通过电动伸缩杆支撑于平面(平面为地面或者需求的固定位置),微孔盘上方设置有旋转盘,旋转盘下侧设置有若干锥形软塑,旋转盘上侧连接有旋转马达,旋转马达可通过支架支撑固定于平面或者固定于上方方便固定的位置,马达固定方式为常规选择,不做限定。

21、根据本发明进一步优选的,步骤(8)中,去屑装置工作方法为,真空泵启动,然后将晶片吸附在微孔盘上,电动伸缩杆伸长,使晶片接触锥形软塑,然后向微孔盘与旋转盘的间隙内注入碳酸钠溶液,旋转马达启动,带动旋转盘转动,利用锥形软塑刮除晶片表面碎屑。

22、根据本发明优选的,步骤(8)中,碳酸钠溶液中碳酸钠固体与水的重量比为1:15。

23、根据本发明优选的,步骤(9)中,加热台温度设置为105℃。

24、根据本发明优选的,步骤(10)中,第一去蜡液烧杯和第二去蜡液烧杯中设置水浴加热温度50℃,误差±3℃。

25、根据本发明优选的,步骤(11)中,丙酮温度达到52℃时(误差浮动±3℃),将晶片入丙酮化药槽中。

26、根据本发明优选的,步骤(12)中,乙醇清洗2分钟,室温作业。

27、根据本发明优选的,步骤(13)中,热氮烘干机设置温度60℃,显示≥35℃时开始使用,烘干8分钟。

28、本发明未详尽说明的均为本领域现有常规化技术,如加热台、上蜡机等均为现有使用设备。

29、本发明的有益效果在于:

30、本发明提供一种改善研磨后晶片衬底碎屑粘附的方法,能够通过去屑装置和后续的清洗作业配合快速有效去除衬底表面粘附的碎屑,增加衬底与蒸镀金属的粘附性,工艺简单,操作方便,效率高,广泛适用于适gaas砷化镓基、硅基及其它制备led衬底的晶片。

技术特征:

1.一种改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤如下:

2.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(1)中,加热台温度设定为105℃,上蜡机打开加热器升温至100℃。

3.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(6)中,擦拭时,将乙醇喷洒至无尘纸上,然后使用无尘纸擦拭。

4.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(8)中,去屑装置包括微孔盘和旋转盘,微孔盘内设置有若干贯穿通孔,通孔外接真空泵,微孔盘下侧通过电动伸缩杆支撑于平面,微孔盘上方设置有旋转盘,旋转盘下侧设置有若干锥形软塑,旋转盘上侧连接有旋转马达。

5.如权利要求4所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(8)中,去屑装置工作方法为,真空泵启动,然后将晶片吸附在微孔盘上,电动伸缩杆伸长,使晶片接触锥形软塑,然后向微孔盘与旋转盘的间隙内注入碳酸钠溶液,旋转马达启动,带动旋转盘转动,利用锥形软塑刮除晶片表面碎屑。

6.如权利要求5所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(8)中,碳酸钠溶液中碳酸钠固体与水的重量比为1:15。

7.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(9)中,加热台温度设置为105℃。

8.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(10)中,第一去蜡液烧杯和第二去蜡液烧杯中设置水浴加热温度50℃,误差±3℃。

9.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(11)中,丙酮温度达到52℃时,将晶片入丙酮化药槽中。

10.如权利要求1所述的改善研磨后晶片衬底碎屑粘附的方法,其特征在于,步骤(12)中,乙醇清洗2分钟,室温作业;

技术总结

本发明涉及一种改善研磨后晶片衬底碎屑粘附的方法,属于半导体器件加工技术领域。将减薄后的晶片先放入去屑装置,去屑装置包括微孔盘和旋转盘,去屑时,将晶片吸附在微孔盘上,然后使晶片接触旋转盘下侧的锥形软塑,微孔盘与旋转盘的间隙内注入碳酸钠溶液,旋转盘转动,利用锥形软塑刮除晶片表面碎屑,然后对晶片进一步清洗,本发明能够在研磨减薄后快速有效去除衬底表面粘附的碎屑,增加衬底与蒸镀金属的粘附性,工艺简单,操作方便,效率高,广泛适用于适GaAs砷化镓基、硅基及其它制备LED衬底的晶片。

技术研发人员:闫宝华,李法健

受保护的技术使用者:山东浪潮华光光电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!