一种刀片磨削加工磨床的制作方法

本发明涉及一种磨床,特别是涉及应用于刀片磨削领域的一种刀片磨削加工磨床。

背景技术:

1、磨床是利用磨具对工件表面进行磨削加工的机床,大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

2、传统磨床的打磨砂轮在打磨加工一段时间后,容易发生磨损,磨损过度容易造成裂缝以及打磨砂轮磨料损耗过度造成打磨直径减小,需要及时更换打磨砂轮;打磨砂轮的更换一般依赖技术人员进行人工观察,依赖人工经验,很难准确判断,特别是在磨床运行过程中,打磨砂轮高速旋转造成人工无法观察,而高速运行的打磨砂轮磨损过度容易造成崩裂,影响操作安全和刀具加工质量。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是传统磨床无法实时监测打磨砂轮的磨损情况并紧急停机。

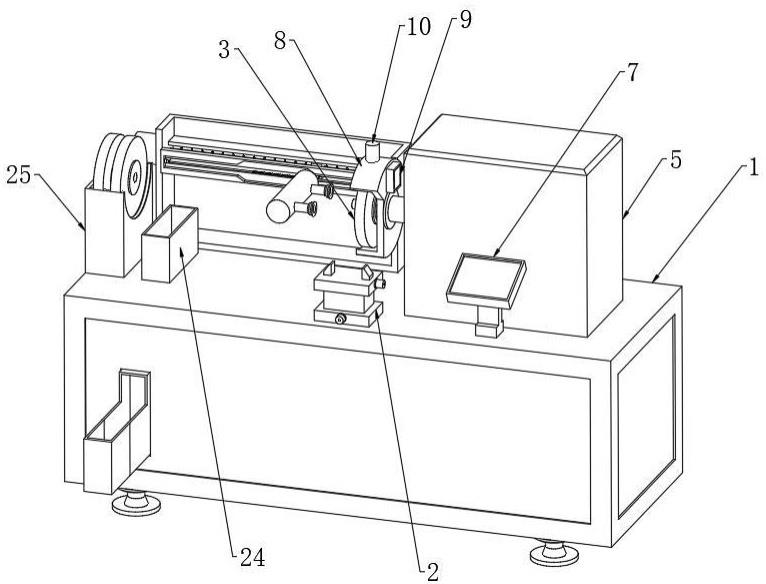

2、为解决上述问题,本发明提供了一种刀片磨削加工磨床,包括机床座,机床座上安装有用来夹持待加工刀具的夹持台,夹持台内侧设有打磨砂轮,打磨砂轮通过轮轴转动连接有动力箱,动力箱内设有通过传动带与轮轴连接的驱动电机,驱动电机连接有控制终端,控制终端包括处理模块,处理模块的输入端分别连接有裂缝监测模块和磨损监测模块,裂缝监测模块的输入端连接有超声探伤仪,超声探伤仪与打磨砂轮的侧壁相对设置且固定连接有轮罩;磨损监测模块的输入端连接有红外测距仪,红外测距仪嵌套安装在轮罩上且与打磨砂轮的圆周侧壁相对设置;处理模块的输出端连接有打磨执行模块,打磨执行模块与驱动电机连接。

3、在上述刀片磨削加工磨床中,通过超声探伤仪和红外测距仪对打磨砂轮的运行情况进行实时监测并在监测至超过安全阈值时进行紧急停机。

4、作为本申请进一步的改进,刀片磨削加工磨床还包括自动更换机构,自动更换机构包括砂轮快拆组件,砂轮快拆组件包括与轮轴滑动连接且与打磨砂轮外壁抵接的锁紧块,轮轴内设有供锁紧块滑动的横向滑槽,锁紧块延伸至轮轴内并铰接有滑动嵌套在轮轴内的牵引杆,牵引杆末端延伸至轮轴外侧并通过旋转接头连接有电动伸缩杆;自动更换机构还包括拾取组件,拾取组件包括与打磨砂轮相对设置的一组电动吸盘,电动吸盘固定连接有安装筒,安装筒固定连接有滑动轴,滑动轴固定连接有移动块,移动块连接有水平丝杆模组,滑动轴上套接固定有限位块,限位块外侧套设有导向滑槽板,导向滑槽板开设有中间宽两端窄的贯穿滑槽,滑动轴位于限位块内侧套接固定有滚动齿轮,滚动齿轮啮合有齿条板,齿条板与导向滑槽板中间部分相对的位置设有卡齿;自动更换机构还包括设置在安装筒左侧的排料罩,排料罩内开设有供打磨砂轮滑落的排料槽;排料罩左侧设有砂轮存储筒,砂轮存储筒内放置有多个预更换的打磨砂轮;控制终端内还设有与处理模块连接的位移监测模块,位移监测模块的输入端连接有安装在限位块相对一侧并与水平丝杆模组内壁固定连接的红外位移传感器,处理模块的输出端还连接有更换执行模块,更换执行模块的输出端分别与水平丝杆模组、电动伸缩杆和电动吸盘连接。

5、作为本申请进一步的改进,刀片磨削加工磨床其监测并自动更换打磨砂轮包括如下步骤:

6、步骤一,监测并停机,通过超声探伤仪和红外测距仪对打磨砂轮上的裂缝和在直径方向上的磨损长度进行实时监测,当发现打磨砂轮存在裂缝或在直径方向上的磨损长度超过安全阈值时,控制终端内的处理模块通过打磨执行模块关闭驱动电机;

7、步骤二,砂轮快拆组件释放待更换的打磨砂轮,控制终端内的处理模块通过更换执行模块启动电动伸缩杆,电动伸缩杆通过牵引杆带动锁紧块远离打磨砂轮并滑入到轮轴内,使得打磨砂轮便于拆卸;

8、步骤三,将待更换的打磨砂轮移动到排料罩上并释放,首先,启动水平丝杆模组和红外位移传感器,控制终端启动水平丝杆模组,水平丝杆模组带动移动块向打磨砂轮移动,移动块通过滑动轴带动安装筒和其上的电动吸盘向打磨砂轮移动,红外位移传感器对电动吸盘的移动距离进行监测,当电动吸盘移动至打磨砂轮侧壁时,关闭水平丝杆模组并启动电动吸盘,通过电动吸盘对轮轴上的打磨砂轮进行吸附固定;第二,再次启动水平丝杆模组,水平丝杆模组带动电动吸盘反向移动,同时,红外位移传感器对电动吸盘的位置进行实时监测;第三,当红外位移传感器监测到电动吸盘带动打磨砂轮移动到排料罩上方时,关闭水平丝杆模组和电动吸盘,对更换下的打磨砂轮进行释放,使得更换下的打磨砂轮进入到排料罩中;

9、步骤四,拾取待更换的打磨砂轮,控制终端再次启动水平丝杆模组,当红外位移传感器监测到电动吸盘移动到砂轮存储筒内的打磨砂轮的侧壁时,关闭水平丝杆模组并启动电动吸盘,对待更换的打磨砂轮进行吸附固定;

10、步骤五,将拾取的待更换的打磨砂轮安装在轮轴上并脱离,控制终端再次启动水平丝杆模组,电动吸盘带动待更换打磨砂轮向轮轴移动,当红外位移传感器监测到电动吸盘带动待更换的打磨砂轮移动到轮轴上,关闭电动吸盘,水平丝杆模组再次带动电动吸盘方向移动回到初始位置实现脱离;

11、步骤六,对待更换的打磨砂轮进行锁紧,控制终端启动电动伸缩杆,电动伸缩杆通过牵引杆带动锁紧块从轮轴内伸出并与新更换的打磨砂轮外壁抵接,对新更换的打磨砂轮进行挤压固定。

12、作为本申请进一步的改进,轮罩呈敞口状半包围弧形罩,轮轴贯穿轮罩并与其转动连接。

13、作为本申请进一步的改进,水平丝杆模组包括与移动块螺纹连接的驱动丝杆,驱动丝杆连接有丝杆电机,丝杆电机固定连接有与机床座固定连接的支撑架,支撑架上开设有供移动块横向滑动的水平滑槽,齿条板与支撑架固定连接且与导向滑槽板平行设置。

14、作为本申请进一步的改进,限位块为四角呈圆角的矩形块,贯穿滑槽包括中间呈矩形的宽凹槽以及位于宽凹槽两侧并与其连通的窄凹槽,宽凹槽的竖直高度大于限位块的长度,窄凹槽的竖直高度大于限位块的宽度且小于限位块的长度,宽凹槽和窄凹槽连接处呈倒角状。

15、作为本申请进一步的改进,排料罩呈直角弯状且下端延伸至机床座外侧,排料罩下端开设有上敞口。

16、综上所述,本发明通过安装在打磨砂轮侧面的超声探伤仪以及与打磨砂轮圆周侧壁相对安装的红外测距仪,对打磨砂轮的裂缝情况和其在直径方向上的磨损长度进行实时监测,当监测值超过安全阈值时,通过控制终端进行紧急停机,避免打磨砂轮崩片,提高操作的安全性,相比人工停机观察,不仅监测更准确,停机也更及时。

技术特征:

1.一种刀片磨削加工磨床,其特征在于,包括机床座(1),所述机床座(1)上安装有用来夹持待加工刀具的夹持台(2),夹持台(2)内侧设有打磨砂轮(3),打磨砂轮(3)通过轮轴(4)转动连接有动力箱(5),动力箱(5)内设有通过传动带与轮轴(4)连接的驱动电机(6),驱动电机(6)连接有控制终端(7),控制终端(7)包括处理模块,处理模块的输入端分别连接有裂缝监测模块和磨损监测模块,裂缝监测模块的输入端连接有超声探伤仪(9),超声探伤仪(9)与打磨砂轮(3)的侧壁相对设置且固定连接有轮罩(8);所述磨损监测模块的输入端连接有红外测距仪(10),红外测距仪(10)嵌套安装在轮罩(8)上且与打磨砂轮(3)的圆周侧壁相对设置;所述处理模块的输出端连接有打磨执行模块,打磨执行模块与驱动电机(6)连接。

2.根据权利要求1所述的一种刀片磨削加工磨床,其特征在于,还包括自动更换机构,自动更换机构包括砂轮快拆组件,砂轮快拆组件包括与轮轴(4)滑动连接且与打磨砂轮(3)外壁抵接的锁紧块(11),轮轴(4)内设有供锁紧块(11)滑动的横向滑槽(401),锁紧块(11)延伸至轮轴(4)内并铰接有滑动嵌套在轮轴(4)内的牵引杆(12),牵引杆(12)末端延伸至轮轴(4)外侧并通过旋转接头(13)连接有电动伸缩杆(14);

3.根据权利要求2所述的一种刀片磨削加工磨床,其特征在于,其监测并自动更换打磨砂轮(3)包括如下步骤:

4.根据权利要求1所述的一种刀片磨削加工磨床,其特征在于,所述轮罩(8)呈敞口状半包围弧形罩,轮轴(4)贯穿轮罩(8)并与其转动连接。

5.根据权利要求2所述的一种刀片磨削加工磨床,其特征在于,所述水平丝杆模组包括与移动块(18)螺纹连接的驱动丝杆(19),驱动丝杆(19)连接有丝杆电机,丝杆电机固定连接有与机床座(1)固定连接的支撑架(27),支撑架(27)上开设有供移动块(18)横向滑动的水平滑槽,齿条板(21)与支撑架(27)固定连接且与导向滑槽板(23)平行设置。

6.根据权利要求2所述的一种刀片磨削加工磨床,其特征在于,所述限位块(22)为四角呈圆角的矩形块,贯穿滑槽包括中间呈矩形的宽凹槽以及位于宽凹槽两侧并与其连通的窄凹槽,宽凹槽的竖直高度大于限位块(22)的长度,窄凹槽的竖直高度大于限位块(22)的宽度且小于限位块(22)的长度,所述宽凹槽和窄凹槽连接处呈倒角状。

7.根据权利要求2所述的一种刀片磨削加工磨床,其特征在于,所述排料罩(24)呈直角弯状且下端延伸至机床座(1)外侧,排料罩(24)下端开设有上敞口。

技术总结

本发明涉及应用于刀片磨削用磨床领域的一种刀片磨削加工磨床,包括机床座,机床座上安装有用来夹持待加工刀具的夹持台,夹持台内侧设有打磨砂轮,打磨砂轮侧壁外侧安装有与其相对设置的超声探伤仪,打磨砂轮圆周侧壁外侧安装有与其相对设置的红外测距仪,通过安装在打磨砂轮侧面的超声探伤仪以及与打磨砂轮圆周侧壁相对安装的红外测距仪,对打磨砂轮的裂缝情况和其在直径方向上的磨损长度进行实时监测,当监测值超过安全阈值时,通过控制终端进行紧急停机,避免打磨砂轮崩片,提高操作的安全性,相比人工停机观察,不仅监测更准确,停机也更及时。

技术研发人员:陶木青

受保护的技术使用者:宿迁市青木智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!