一种细化奥氏体耐热合金组织的热变形方法

本发明属于耐热合金热加工,特别是一种细化奥氏体耐热合金组织的热变形方法。

背景技术:

1、为提高燃煤机组的发电效率,减少二氧化碳等有害物质的排放,世界各国均在大力发展超超临界发电技术。过热器和再热器管道作为超超临界火电机组锅炉中温度最高的关键部件,其性能的好坏直接影响着燃煤机组的产品质量。22/15耐热合金虽然能够满足需求,但是奥氏体耐热合金无缝管热加工工艺过程受到变形温度、应变速率、变形量等多种因素的影响,因此较难以确定合适的热加工参数。值得一提的是,但是热加工参数选择不当,容易导致毛坯管产生混晶、晶粒粗大等现象,在后续的冷轧过程容易中发生开裂等问题。为消除该影响,实际的生产工艺往往会在冷轧前加入高温固溶处理,生产效率较低且不利于节能环保。因此,有必要改进现有的热加工工艺,以获得加工性能良好、均匀细小的再结晶晶粒组织。

技术实现思路

1、本发明公开了一种细化奥氏体耐热合金组织的热变形方法,以解决现有技术中上述以及潜在的任一问题。

2、为达到上述目的,本发明提供的技术方案为:一种细化奥氏体耐热合金组织的热变形方法,该热变形方法具体包括如下步骤:

3、s1)将按照设计配比奥氏体耐热合金的各个原料,依次经eaf电炉冶炼、aod氩氧精炼和lf钢包精炼,得到成分均匀且纯净的钢水,经浇铸得到钢锭;

4、s2)将s1)得到的钢锭进行锻造开坯及热轧处理,得到管坯坯料;

5、s3)将s2)得到的管坯坯料,先进行固溶处理,再降温至热变形温度,保持恒温下,进行热变形,满足变形量后,快速水冷至室温。

6、进一步,所述s1)中奥氏体耐热合金的各个组分按质量百分数计为:cr22.0~24.0%,ni 13.0~17.0%,cu 3.0~4.0%,nb 0.30~0.70%,mo 0.15~0.6%,v0.10~0.45%,c 0.04~0.10%,n 0.15~0.35%,b 0.0020~0.0060%,si≤0.75%,mn≤2.00%,p≤0.030%,s≤0.010%,余量为fe和不可避免杂质。

7、进一步,所述s2)中的锻造开坯工艺的具体工艺为:

8、采用大压缩比进行开坯,开坯至220mm方,加热温度为1100℃-1200℃,停锻温度不低于950℃,锻后空冷;

9、所述的压缩比不低于5倍。

10、进一步,所述s2)中的热轧处理的温度为1120~1250℃。

11、进一步,所述s3)的具体工艺为:

12、s3.1)将得到的管坯坯料先以一定的升温速率进行加热至固溶温度,保温一段时间;

13、s3.2)再以一定的降温速率降温至热变形温度,并进行保温;

14、s3.3)在恒温下,以一定的应变速率进行热变形,达到变形量后,快速水冷至室温。

15、进一步,所述s3.1)中的升温速率为不低于10℃/s,固溶温度为1200-1250℃。

16、进一步,所述s3.2)中的降温速率为不低于10℃/s,热变形温度为1150-1250℃。

17、进一步,所述s3)中的应变速率为5-10s-1,变形量不低于工程应变50%。

18、进一步,所述s3.1)和s3.2)中的保温时间为,当管坯坯料的厚度在20mm以下保温为120s,厚度每增加1mm,保温时间延长15s。

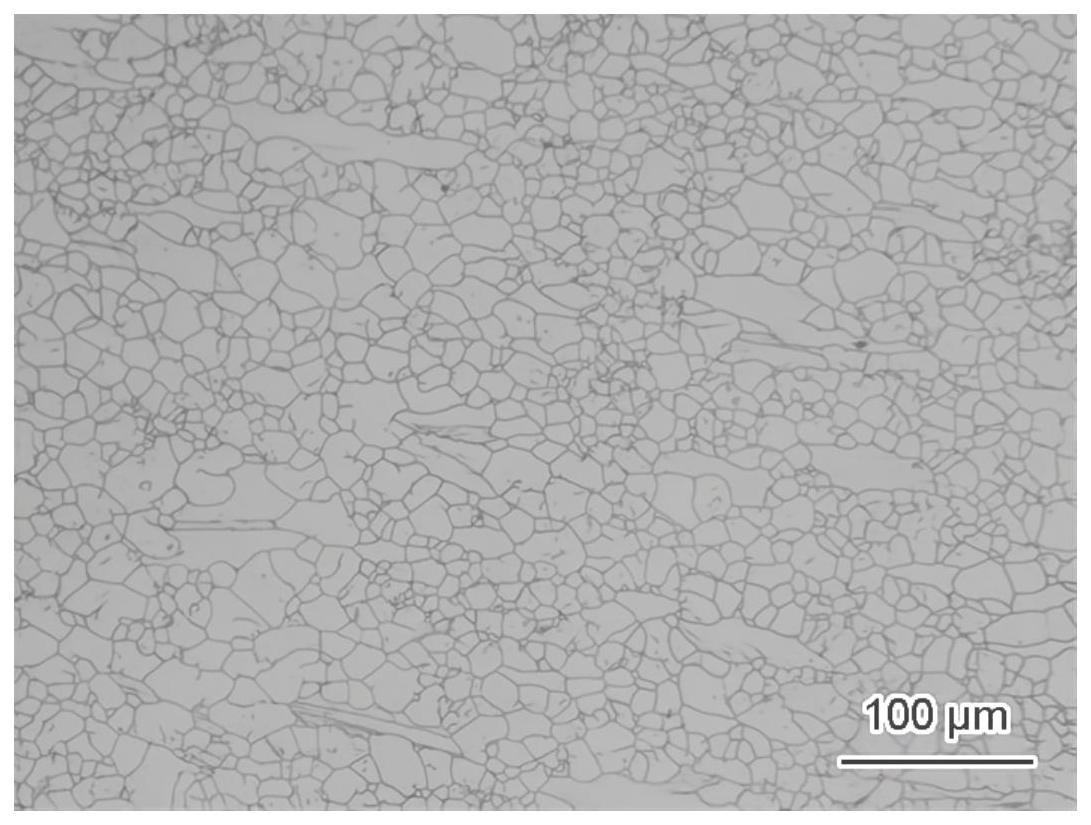

19、一种奥氏体耐热合金管,所述奥氏体耐热合金管采用上述的热变形方法处理得到,且平均晶粒度≥8.5级。

20、本发明与现有技术相比具有如下优点和效益:

21、(1)本发明的热变形方法可以避免奥氏体耐热合金sp2215在热加工过程中出现的混晶和粗晶等组织缺陷,通过对变形温度、应变速率和变形量等热变形参数的同时调控,实现奥氏体耐热合金在发生完全动态再结晶的同时,获得细小均匀的晶粒组织,提高合金的塑性加工性能。

22、(2)本发明在热变形过程中即完成了对晶粒的细化,减少了后续的高温固溶处理等工艺流程,大幅提高了奥氏体耐热合金无缝管的生产效率,节约了生产成本。

23、(3)本发明在热变形过程中始终保持变形温度的恒定,避免了大幅度升温、降温造成坯料内外温度不均匀现象,防止了再结晶组织的不均匀,避免出现材料失稳现象。

24、本发明合金组分中添加了v,mo等元素,v和c、n、o有极强的亲和力,并与之形成相应的稳定化合物,v在不锈钢中主要以碳化物的形式存在,其主要作用是细化钢的组织和晶粒。mo为强碳化物形成元素,所形成的碳化物极为稳定,能阻止奥氏体加热时的晶粒长大,减少钢的过热敏感性,另外mo元素能使钝化膜更致密牢固,从而有效提高不锈钢的耐蚀性。同时,采用大压缩比(锻造前后横截面积之比),将得的稳定的合金组织性能。

技术特征:

1.一种细化奥氏体耐热合金组织的热变形方法,其特征在于,所述热变形方法具体包括如下步骤:

2.根据权利要求1所述的热变形方法,其特征在于,所述s1)中奥氏体耐热合金的各个组分按质量百分数计为:cr 22.0~24.0%,ni 13.0~17.0%,cu3.0~4.0%,nb 0.30~0.70%,mo 0.15~0.6%,v0.10~0.45%,c0.04~0.10%,n0.15~0.35%,b0.0020~0.0060%,si≤0.75%,mn≤2.00%,p≤0.030%,s≤0.010%,余量为fe和不可避免杂质。

3.根据权利要求1所述的热变形方法,其特征在于,所述s2)中的锻造开坯工艺的具体工艺为:

4.根据权利要求1所述的热变形方法,其特征在于,所述s2)中的热轧处理的温度为1120~1250℃。

5.根据权利要求1所述的热变形方法,其特征在于,所述s3)的具体工艺为:

6.根据权利要求5所述的热变形方法,其特征在于,所述s3.1)中的升温速率为不低于10℃/s,固溶温度为1200-1250℃。

7.根据权利要求5所述的热变形方法,其特征在于,所述s3.2)中的降温速率为不低于10℃/s,热变形温度为1150-1250℃。

8.根据权利要求5所述的热变形方法,其特征在于,所述s3)中的应变速率为5-10s-1,变形量不低于工程应变50%。

9.根据权利要求5所述的热变形方法,其特征在于,所述s3.1)和s3.2)中的保温时间为,当管坯坯料的厚度在20mm以下保温为120s,厚度每增加1mm,保温时间延长15s。

10.一种奥氏体耐热合金管,其特征在于,所述奥氏体耐热合金管采用如权利要求1-9任意一项所述的热变形方法处理得到,且平均晶粒度≥8.5级。

技术总结

本发明属于耐热合金热加工工艺领域,尤其涉及一种细化奥氏体耐热合金组织的热变形方法。该热变形方法具体工艺步骤为:将耐热合金原料依次经EAF电炉冶炼、AOD氩氧精炼和LF钢包精炼,得到成分均匀且纯净的钢水,经浇铸得到钢锭;将钢锭进行锻造开坯及热轧处理,得到管坯坯料;将管坯坯料,在一定的变形温度下,通过控制合金的变形速率和变形量,使合金发生完全动态再结晶,从而获得细小均匀的再结晶晶粒组织。本发明方法能够效改善耐热合金热加工过程中的混晶现象,得到细小均匀的晶粒组织,平均晶粒度≥8.5级,有效提高耐热合金的塑性加工性能。

技术研发人员:姚志浩,梁凯,谢锡善,董建新

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!