生铁铸造用具有环形铸造运输装置的铸造装置的制作方法

本发明涉及生铁铸造运输,特别涉及生铁铸造用具有环形铸造运输装置的铸造装置。

背景技术:

1、铸造生铁具有良好的切削、耐磨和铸造性能,随着我国机械制造业的不断进步,对生铁的质量要求也越来越高;然而就目前生铁铸造而言,多数在生铁原料铸造时都是通过自然冷却的方式进行降温脱模,且在生铁成型的时候还需要占用模具,在生铁脱模之后自身所保持的温度还是较高,在将这些成型件进行位置转移的时候存在较为不便捷的情况,甚至附近的作业人员会接触到未完全了冷却的铸造件,造成事故。

技术实现思路

1、有鉴于此,本发明提供生铁铸造用具有环形铸造运输装置的铸造装置,其具有环形运输装置,在生铁铸造运输过程中可减少冷却时间,进而可以减少铸造件的占用模具时间。

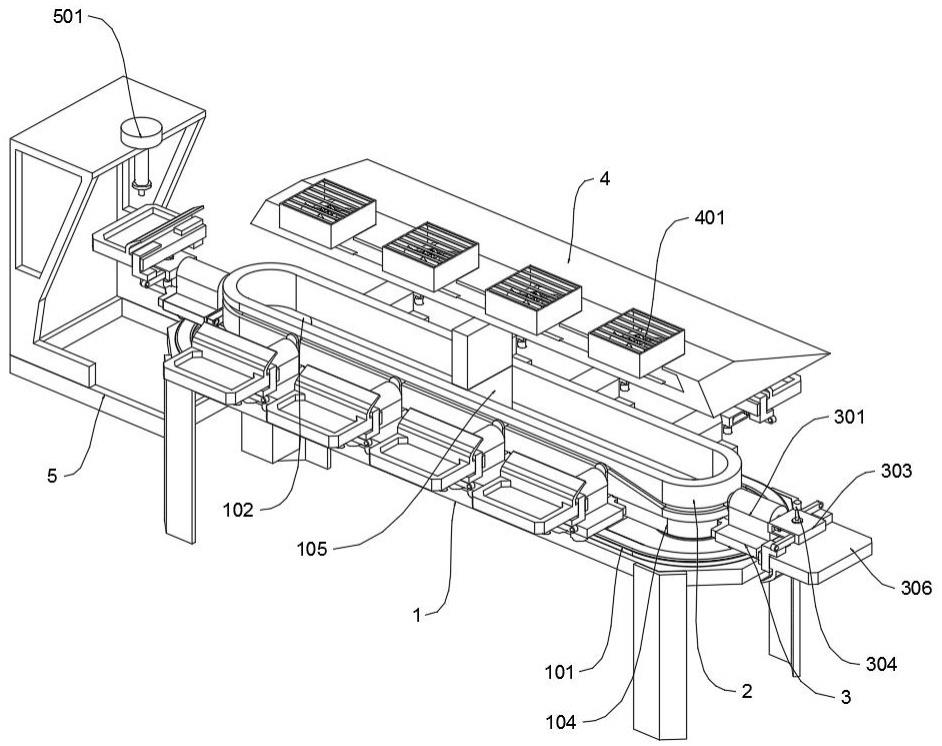

2、本发明提供了生铁铸造用具有环形铸造运输装置的铸造装置,具体包括:运输架;所述运输架的顶端面设置有环形滑轨,环形滑轨的上端位置与十个底板底部滑动轮滑动连接,运输架的中间后端位置转动连接有传动柱,传动柱的底部位置设置有电机,运输架的中间前端位置转动连接有从动柱,从动柱位于传动柱的正前方位置,运输架的中间位置固定连接有t字形状的搭板,从动柱中间固定在限位架的内部中间位置,且限位架的外周面位置设置有限位槽,限位槽的前端位置为向下倾斜状。

3、可选地,所述搭板位于传动柱与从动柱的中间位置,传动柱外端与传动带内后端贴合,从动柱外端与传动带内前端贴合,传动柱通过传动带的配合带动从动柱转动。

4、可选地,所述传动带外表面设置有是个对接块,且每个对接块均与一个底板后端中间位置固定连接,底板的顶部中间位置与凸块底端面固定连接,凸块中间位置开设有轴承孔,且轴承孔内转动连接有z形状的翻转杆,翻转杆的后端位置位于限位架的限位槽内。

5、可选地,所述翻转杆的前端位置与翻转架后端中间位置固定连接,翻转架的内部中间位置设置有调节件,调节件为齿轮状,且底部位置设置有延伸杆,调节件延伸杆位于底板的下方位置。

6、可选地,所述调节件前后两端分别与一个夹板相啮合,两个夹板的下方位置分别滑动连接在底板内部的前后两端,两个夹板的中间位置与铸造模具尾端两侧的凹槽相夹合,铸造模具的顶部前端位置设置有模槽,且铸造模具模槽的后端位置固定连接有弧形的遮挡板。

7、可选地,所述搭板顶部与半棱锥形状的盖板底端面中间位置固定连接,盖板的顶端面开设有四个矩形槽,且每个矩形槽内分别固定连接有一个风箱。

8、可选地,所述盖板内部位置开设有v字形状的通槽,v字形通槽与四个矩形槽相贯通,盖板位于限位架的正上方位置。

9、可选地,所述运输架的后端中间位置与铸造架的底部前端位置固定连接,铸造架的上端为三角形框架形状,铸造架的上端中间位置固定连接有浇筑器,浇筑器位于处在传动带正后方的铸造模具模槽的正上方位置。

10、有益效果

11、根据本发明的各实施例的运输架整体与限位架以及底板,与传统相比,其通过传动柱以及从动柱带动传动带进行转动,并且其中一处底板抵达限位架左前端位置的时候,由于翻转杆的后端位置位于限位架的限位槽内,根据限位架的限位槽前端位置的向下倾斜转变,使得翻转杆在凸块内进行一百八十度的位置翻转,在翻转杆转动的同时,调节件带动上方夹合的铸造模具同步进行一百八十度的翻转,这时铸造模具内的铸造件通过翻转的配合掉落在运输架的前端位置,在铸造件掉落之前将收集的器具放置在运输架的前端位置的设计,在铸造的过程中避免了生铁脱模之后自身所保持的温度还是较高,在将这些成型件进行位置转移的时候存在较为不便捷的问题。

12、此外,由于盖板内部位置开设有v字形状的通槽,根据盖板v字形通槽的形状,使得四个风箱产生的风力均有盖板v字形通槽进行引导,将风源传递限位架的两侧位置,对多个底板进行降温处理,即便是铸造物脱模之后,铸造模具存在的温度也会相对的进行降低,便于下一次的浇筑成型,避免铸造模具过热损坏。

13、此外,由于铸造模具尾端两侧的凹槽相夹合,且铸造模具模槽的后端位置固定连接有弧形的遮挡板,更换不同型号的铸造模具通过铸造模具尾端两侧的凹槽对其位置进行定位固定,保证铸造模具的安装精度,另一方面,铸造模具的弧形遮挡板,避免浇筑器浇筑的铁水溅射到夹板与铸造模具两侧凹槽的位置,冷却之后不便于铸造模具拆卸的情况。

技术特征:

1.生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于,包括:运输架(1);所述运输架(1)的顶端面设置有环形滑轨(101),环形滑轨(101)的上端位置与十个底板(3)底部滑动轮滑动连接,运输架(1)的中间后端位置转动连接有传动柱(102),传动柱(102)的底部位置设置有电机,运输架(1)的中间前端位置转动连接有从动柱(103),从动柱(103)位于传动柱(102)的正前方位置,运输架(1)的中间位置固定连接有t字形状的搭板(105),从动柱(103)中间固定在限位架(2)的内部中间位置,且限位架(2)的外周面位置设置有限位槽,限位槽的前端位置为向下倾斜状。

2.如权利要求1所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述搭板(105)位于传动柱(102)与从动柱(103)的中间位置,传动柱(102)外端与传动带(104)内后端贴合,从动柱(103)外端与传动带(104)内前端贴合,传动柱(102)通过传动带(104)的配合带动从动柱(103)转动。

3.如权利要求2所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述传动带(104)外表面设置有是个对接块,且每个对接块均与一个底板(3)后端中间位置固定连接,底板(3)的顶部中间位置与凸块(301)底端面固定连接,凸块(301)中间位置开设有轴承孔,且轴承孔内转动连接有z形状的翻转杆(302),翻转杆(302)的后端位置位于限位架(2)的限位槽内。

4.如权利要求3所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述翻转杆(302)的前端位置与翻转架(303)后端中间位置固定连接,翻转架(303)的内部中间位置设置有调节件(304),调节件(304)为齿轮状,且底部位置设置有延伸杆,调节件(304)延伸杆位于底板(3)的下方位置。

5.如权利要求4所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述调节件(304)前后两端分别与一个夹板(305)相啮合,两个夹板(305)的下方位置分别滑动连接在底板(3)内部的前后两端,两个夹板(305)的中间位置与铸造模具(306)尾端两侧的凹槽相夹合,铸造模具(306)的顶部前端位置设置有模槽,且铸造模具(306)模槽的后端位置固定连接有弧形的遮挡板。

6.如权利要求1所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述搭板(105)顶部与半棱锥形状的盖板(4)底端面中间位置固定连接,盖板(4)的顶端面开设有四个矩形槽,且每个矩形槽内分别固定连接有一个风箱(401)。

7.如权利要求6所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述盖板(4)内部位置开设有v字形状的通槽,v字形通槽与四个矩形槽相贯通,盖板(4)位于限位架(2)的正上方位置。

8.如权利要求1所述生铁铸造用具有环形铸造运输装置的铸造装置,其特征在于:所述运输架(1)的后端中间位置与铸造架(5)的底部前端位置固定连接,铸造架(5)的上端为三角形框架形状,铸造架(5)的上端中间位置固定连接有浇筑器(501),浇筑器(501)位于处在传动带(104)正后方的铸造模具(306)模槽的正上方位置。

技术总结

本发明提供了生铁铸造用具有环形铸造运输装置的铸造装置,涉及生铁铸造运输技术领域,包括:运输架;所述运输架的顶端面设置有环形滑轨,环形滑轨的上端位置与十个底板底部滑动轮滑动连接,运输架的中间后端位置转动连接有传动柱,传动柱的底部位置设置有电机,运输架的中间前端位置转动连接有从动柱。由于翻转杆的后端位置位于限位架的限位槽内,根据限位架的限位槽前端位置的向下倾斜转变,使得翻转杆在凸块内进行一百八十度的位置翻转。解决了生铁脱模之后自身所保持的温度还是较高,在将这些成型件进行位置转移的时候存在较为不便捷的问题。

技术研发人员:李建峰

受保护的技术使用者:诺沃机械南通有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!