一种大规格镁合金铸锭制备方法与流程

本发明属于镁合金铸造,具体涉及一种大规格镁合金铸锭制备方法。

背景技术:

1、高性能镁合金构件成形的一大瓶颈就是大规格镁合金铸锭坯料制备,其难点包括:一是大规格铸锭内部质量难以控制,缩松、气孔和成分偏析严重;二是大规格镁合金铸锭冷却过程中收缩应力大,容易开裂。特别是对于直径大于700mm、长度大于750mm的镁合金铸锭,采用半连续铸造方式不仅所需设备复杂,而且铸锭内外温差大,导致成分偏析或开裂严重,使得铸坯合格率低,制备成本高,更关键的无法批量生产大规格镁合金铸锭。

2、目前,大规格镁合金铸锭制备过程中主要是对铸锭凝固过程的温度场进行人工干预,使铸锭实现由底端向顶端的快速顺序凝固。现有技术中,文献cn 102626779a的方案中,合金熔化后将坩埚整体移至凝固系统内,采用底部喷水冷却方式实现定向凝固的功能,获得表面及内部质量良好的镁合金铸锭;文献cn106834766b的方案中,将镁液浇注到模具后,采用从底部开始用水进行快速定向冷却的方式,有效地消除了铸锭中的组织成分偏析,同时避免了铸锭开裂。然而,采用前述方案实施大规格镁合金铸锭制备过程中存在材料利用率低的问题,以直径为680mm、长度为800mm的镁合金铸锭为例,所得铸件顶部依然具有约150mm的非合格节段无法被利用。

3、此外,针对大规格镁合金铸锭,现有方式通常是将熔体输送管道直接伸入型腔内,存在镁合金熔体浇注过程中卷气的问题,如何有效避免镁合金熔体浇注过程中卷气也是需要解决的问题。

技术实现思路

1、至少为了解决背景技术中提到的技术问题,本发明目的在于提供一种大规格镁合金铸锭制备方法。

2、本发明采用了如下技术方案。

3、一种大规格镁合金铸锭制备方法,步骤包括:

4、步骤1,待合金熔体达到浇注温度后,先向铸锭模具底部通入保护气氛,然后通过管道将合金熔体输送至铸锭模具中,浇注完成后用保温棉将模具顶部盖住;

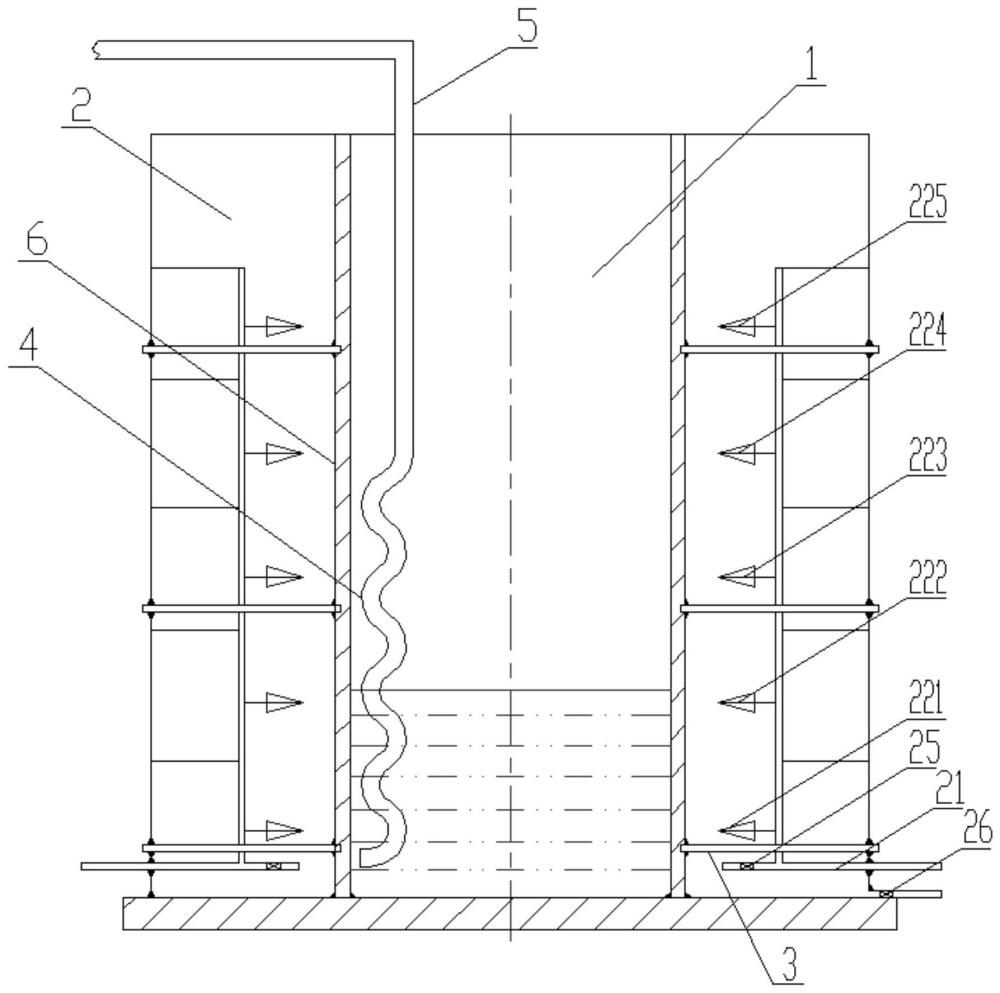

5、所述的铸锭模具包括型腔,铸锭模具上设有温度监测点,型腔外围设置有环向冷却系统;环向冷却系统包括冷却腔室,冷却腔室内自上往下布置间隔布置有多层喷嘴,所有喷嘴覆盖的高度不小于型腔内充入的熔体高度,水平布置的每层喷嘴连接进水管,进水管外接流体介质供应系统,进水管上设置有进水阀,环向冷却系统的排液管段上设置有排水阀;

6、步骤2,启动冷却系统,同时监测铸锭模具不同部位的温度,并依序实施如下冷却操作:

7、步骤21,先打开第一层喷嘴,利用第一层喷嘴喷出的喷雾对铸锭模具进行降温3~5min;然后打开第二层喷嘴,利用第二层喷嘴喷出的喷雾对铸锭模具进行降温3~5min……直到打开顶层喷嘴对铸锭模具进行喷雾降温;

8、步骤22,调节第一层喷嘴流量,利用第一层喷嘴喷出的喷射液对铸锭模具进行降温2~3min;然后调节第二层喷嘴流量,利用第二层喷嘴喷出的喷射液对铸锭模具进行降温2~3min……直到打开顶层喷嘴对铸锭模具进行喷射降温;

9、步骤3,打开进水阀,使冷却腔室内的水位以80~100mm/min的速度上升,每当水位达到每层的喷嘴所在高度时,关闭该层的所有喷嘴,直至水位达到冷却腔室顶部时,打开排水阀,并迅速调整水流量,使进水量等于排水量;

10、步骤4,当铸锭温度低于200℃时,关闭进水阀,待冷却腔室内的水排尽后,取出铸锭,用水冲洗3~5min,然后空冷至室温。

11、作为优选方案,对于ф400~ф600mm的铸锭,每层均布4个喷嘴;对于ф600~ф800mm的铸锭,每层均布6个喷嘴;对于ф800~ф1000mm的铸锭,每层均布8个喷嘴;对于ф1000~ф1200mm的铸锭,每层均布10个喷嘴;对于ф1200~ф1400mm的铸锭,每层均布12个喷嘴;对于ф1400~ф1600mm的铸锭,每层均布14个喷嘴;对于ф1600~ф1800mm的铸锭,每层均布16个喷嘴;对于ф1800~ф2000mm的铸锭,每层均布18个喷嘴。

12、作为优选方案,步骤1中所用的保护气氛采用70%ar+30%co2。

13、为了有效避免镁合金熔体浇注过程中出现卷气,型腔内的管道下段呈蛇形结构且立式布置,管道下段(即蛇形结构)长度等于型腔高度的一半。采用这样的方案,能够确保管道内的熔体始终以圆柱状结构均匀平稳的流至型腔内,而当管道下段为直段时,管道内的熔体始则会以扭曲状结构流至型腔内,从而导致卷气(部分气体被卷入熔体内)。

14、为了更有效地避免镁合金熔体浇注过程中出现卷气,管道下段靠近型腔侧壁底部,管道下段的出口水平朝向型腔侧壁。进一步地,管道下段的弧形部分的半径为40~70mm。作为优选,进水管位于第一层喷嘴与排液管/排水阀之间。

15、有益效果:采用本发明的方案,不仅大幅提高了大规格镁合金铸锭制备过程中的材料利用率,而且显著降低了大规格镁合金铸锭的生产成本,还能够有效避免大规格铸锭在浇注过程中熔体存在的卷气、针孔等铸造缺陷;本发明有效解决了大规格铸锭存在的疏松缩孔等严重质量问题,又能防止铸锭因冷却强度过大而导致的通心开裂等问题,所得大规格铸锭组织致密。更关键的是,本发明以极其简单的设备就能够实现大规格镁合金铸锭的连续批量化生产,且相应的设备能够重复利用、通用性好。

技术特征:

1.一种大规格镁合金铸锭制备方法,其特征在于,步骤包括:

2.根据权利要求1所述的镁合金铸锭制备方法,其特征在于:对于ф400~ф600mm的铸锭,每层均布4个喷嘴;对于ф600~ф800mm的铸锭,每层均布6个喷嘴;对于ф800~ф1000mm的铸锭,每层均布8个喷嘴;对于ф1000~ф1200mm的铸锭,每层均布10个喷嘴;对于ф1200~ф1400mm的铸锭,每层均布12个喷嘴;对于ф1400~ф1600mm的铸锭,每层均布14个喷嘴;对于ф1600~ф1800mm的铸锭,每层均布16个喷嘴;对于ф1800~ф2000mm的铸锭,每层均布18个喷嘴。

3.根据权利要求2所述的镁合金铸锭制备方法,其特征在于:步骤1中所用的保护气氛采用70%ar+30%co2。

4.根据权利要求1-3任一项所述的镁合金铸锭制备方法,其特征在于:型腔(1)内的管道下段(4)呈蛇形结构且立式布置。

5.根据权利要求4所述的镁合金铸锭制备方法,其特征在于:管道下段(4)靠近型腔(1)侧壁底部,管道下段(4)的出口水平朝向型腔(1)侧壁。

6.根据权利要求5所述的镁合金铸锭制备方法,其特征在于:管道下段(4)的弧形部分的半径为40~70mm。

7.根据权利要求6所述的镁合金铸锭制备方法,其特征在于:进水管(21)位于第一层喷嘴(221)与排液管之间。

技术总结

本发明提供了一种大规格镁合金铸锭制备方法,步骤包括:合金熔体浇筑,启动冷却系统,同时监测铸锭模具不同部位的温度,打开进水阀,使冷却腔室内的水位以80~100mm/min的速度上升,每当水位达到每层的喷嘴所在高度时,关闭该层的所有喷嘴,直至水位达到冷却腔室顶部时,打开排水阀,并迅速调整水流量,使进水量等于排水量;当铸锭温度低于200℃时,关闭进水阀,待冷却腔室内的水排尽后,取出铸锭,用水冲洗3~5min,然后空冷至室温。本发明不仅大幅提高了大规格镁合金铸锭制备过程中的材料利用率,而且显著降低了大规格镁合金铸锭的生产成本,还能够有效避免大规格铸锭在浇注过程中熔体存在的卷气、针孔等铸造缺陷。

技术研发人员:李明,高诗情,夏祥生,姚梦龄,刘鹏,陈强,张菲玥,王艳彬,柴舒心,万元元

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!