一种可免热处理铝合金的铸造制备装置及其铸造方法与流程

本发明涉及铝合金铸造,尤其涉及一种可免热处理铝合金的铸造制备装置及其铸造方法。

背景技术:

1、根据专利文件cn114985700a公开的一种新能源汽车用免热处理铸造铝合金、制备装置及工艺,该装置包括机座以及机座上的滑杆组,还包括:滑杆组上设置的用于驱动压铸动模进行合拢或者开启的合模执行机构;连接在机座上配合合模执行机构进行压铸的定模机构,定模机构的定模和压铸动模之间围成型腔;用于推送铸造铝合金的液态金属填充到型腔中的压射机构,压射机构的压室周向壁体设有可滑动的动销,可滑动的动销形成对液态金属的流通通路或封闭通路;以及对压铸动模进行辅助锁紧的锁紧机构,动销在填充液态金属时触发执行机构对压铸动模进行锁紧。本发明提供的铝合金及工艺全新的铝合金组分和制备工艺同时对制备装置作出全方位的改进,综合提升铸造性能的同时延长了铸造模具的生命力。

2、上述铝合金制备装置在使用的过程中,存在一定的缺陷,例如在该装置中,通过设置的传动块、被挤压部、旋转支承和挤压部采用旋转配合的方式实现压铸动模与定模的锁合,此时方式容易导致被挤压部和挤压部出现形变的问题,影响使用效果。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题:

2、在现有装置中,通过设置的传动块、被挤压部、旋转支承和挤压部采用旋转配合的方式实现压铸动模与定模的锁合,此时方式容易导致被挤压部和挤压部出现形变的问题,影响使用效果。

3、而提出的一种可免热处理铝合金的铸造制备装置及其铸造方法。

4、为达到上述目的,本发明采用了下列技术方案:

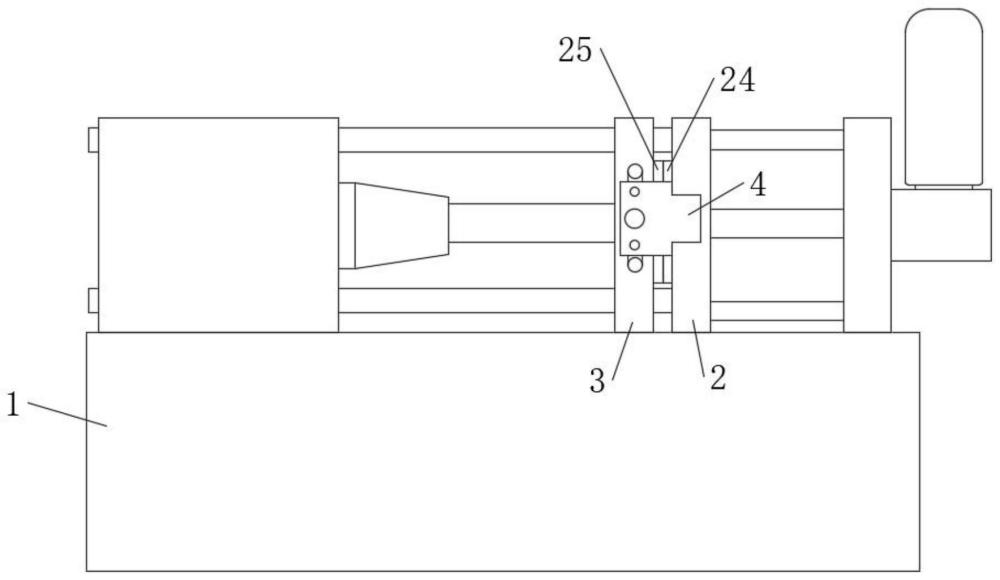

5、一种可免热处理铝合金的铸造制备装置,包括机座本体,所述机座本体上固定设置有定模座,机座本体上活动设置有动模座,定模座的两侧均固定有l形固定架,每个l形固定架的侧壁上均固定贯穿设置有液压缸,液压缸伸缩端的末端固定移动板,移动板的内壁上固定有安装架一,安装架一的内壁上转动设置有抵触辊,动模座的两侧均固定有配合抵触辊使用的斜面抵触块,每个移动板的上下端面均固定有固定筒,每个固定筒远离l形固定架的一端均活动设置有插合柱,动模座的两侧均开设有配合对应插合柱使用的插合槽,每个l形固定架上均设置有配合对应抵触辊使用的转动组件。

6、作为本发明的进一步技术方案,每个所述固定筒靠近相邻l形固定架的一端均为密封状,每个固定筒远离相邻l形固定架的一端均为开口状,插合柱活动贯穿至固定筒内部,插合柱的末端与固定筒的内壁之间固定有弹簧。

7、作为本发明的进一步技术方案,每个所述插合柱远离固定筒的一端均开设有安装槽,每个安装槽内均转动设置有滚珠。

8、作为本发明的进一步技术方案,每个所述移动板的侧壁上均对称固定有多个导向柱,每个导向柱均活动贯穿对应的l形固定架。

9、作为本发明的进一步技术方案,每个所述转动组件均包括固定于对应l形固定架内壁上的连接块,连接块的侧壁上固定有安装架二,安装架二的内壁上转动设置有驱动轮。

10、作为本发明的进一步技术方案,每个所述驱动轮的外侧壁上均固定套设有防滑层。

11、作为本发明的进一步技术方案,每个所述驱动轮的两端均固定有中心轴,每个中心轴均转动贯穿对应的l形固定架,每个驱动轮的其中一个中心轴的外侧壁上固定套设有齿轮圈,每个移动板的侧壁上均固定有安装板,安装板的侧壁上固定有齿条,齿条与齿轮圈啮合连接。

12、作为本发明的进一步技术方案,所述定模座的内壁上固定有定模本体,动模座的内壁上固定有动模本体。

13、一种可免热处理铝合金的铸造制备装置的铸造方法,该方法的具体操作步骤为:

14、步骤一,在合模时,动模座移动靠近定模座,然后液压缸的伸缩端伸长,在抵触辊与斜面抵触块的配合下,促使动模本体进一步移动贴合定模本体,此时插合柱与对应的插合槽对齐,插合柱插入到插合槽内,从而对此状态下的动模座进行限位;

15、步骤二,在分模时,液压缸的伸缩端收缩,带动抵触辊远离动模座时,齿条也会远离动模座,齿条在远离动模座的过程中,会驱动齿轮圈转动,从而驱动驱动轮转动,当抵触辊贴合到驱动轮的表面,转动状态下的驱动轮驱动抵触辊转动,从而使抵触辊转动一定的角度;

16、步骤三,当液压缸的伸缩端收回至初始状态时,移动板、安装架一、抵触辊、固定筒和插合柱均远离动模座,然后动模座远离定模座,进行分模作业。

17、本发明的有益效果:

18、1、在使用时,动模座移动靠近定模座,从而带动动模本体移动靠近定模本体,进行合模作业,当动模本体与定模本体接触到一起后,液压缸的伸缩端伸长,从而推动移动板、安装架一、抵触辊、固定筒和插合柱移动靠近动模座,在此过程中,抵触辊的表面会与斜面抵触块的斜面接触,在抵触辊持续靠近动模座的过程中,并且在斜面抵触块的导向下,会促使动模本体进一步移动贴合定模本体,当各个插合柱与对应的插合槽对齐后,插合柱插入到插合槽内,从而对此状态下的动模座进行限位,在保证动模座与定模座的锁合效果的同时,不会出现部件形变的问题。

19、2、当移动板、安装架一、抵触辊、固定筒和插合柱移动靠近动模座的过程中,插合柱会接触到动模座的外侧壁,此时插合柱在动模座外侧壁的限制下,不能继续向前移动,从而会向固定筒内部收缩,在此过程中,插合柱挤压弹簧,弹簧被挤压收缩,存储弹性势能,当抵触辊配合斜面抵触块移动到指定位置后,动模座上的插合槽会与插合柱对齐,此时弹簧存储的弹性势能释放,驱动插合柱插合到插合槽内,使用方便,且不需要设置额外的驱动件。

20、3、在初始状态下,驱动轮是贴合在抵触辊的外侧壁上的,当液压缸推动移动板移动靠近动模座时,抵触辊与驱动轮分离,当使用完毕,液压缸的伸缩端收缩,带动抵触辊远离动模座时,此时的驱动轮开始转动,当抵触辊再次与驱动轮接触时,驱动轮会驱动抵触辊转动一定的角度,避免抵触辊与斜面抵触块的接触面保持不变,在长期的使用过程中,该位置磨损较大后,会影响抵触辊与斜面抵触块的接触配合。

技术特征:

1.一种可免热处理铝合金的铸造制备装置,包括机座本体(1),其特征在于,所述机座本体(1)上固定设置有定模座(2),机座本体(1)上活动设置有动模座(3),定模座(2)的两侧均固定有l形固定架(4),每个l形固定架(4)的侧壁上均固定贯穿设置有液压缸(5),液压缸(5)伸缩端的末端固定移动板(6),移动板(6)的内壁上固定有安装架一(7),安装架一(7)的内壁上转动设置有抵触辊(8),动模座(3)的两侧均固定有配合抵触辊(8)使用的斜面抵触块(9),每个移动板(6)的上下端面均固定有固定筒(10),每个固定筒(10)远离l形固定架(4)的一端均活动设置有插合柱(11),动模座(3)的两侧均开设有配合对应插合柱(11)使用的插合槽(12),每个l形固定架(4)上均设置有配合对应抵触辊(8)使用的转动组件。

2.根据权利要求1所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述固定筒(10)靠近相邻l形固定架(4)的一端均为密封状,每个固定筒(10)远离相邻l形固定架(4)的一端均为开口状,插合柱(11)活动贯穿至固定筒(10)内部,插合柱(11)的末端与固定筒(10)的内壁之间固定有弹簧(13)。

3.根据权利要求1所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述插合柱(11)远离固定筒(10)的一端均开设有安装槽,每个安装槽内均转动设置有滚珠(14)。

4.根据权利要求1所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述移动板(6)的侧壁上均对称固定有多个导向柱(15),每个导向柱(15)均活动贯穿对应的l形固定架(4)。

5.根据权利要求1所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述转动组件均包括固定于对应l形固定架(4)内壁上的连接块(16),连接块(16)的侧壁上固定有安装架二(17),安装架二(17)的内壁上转动设置有驱动轮(18)。

6.根据权利要求5所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述驱动轮(18)的外侧壁上均固定套设有防滑层(19)。

7.根据权利要求5所述的一种可免热处理铝合金的铸造制备装置,其特征在于,每个所述驱动轮(18)的两端均固定有中心轴(20),每个中心轴(20)均转动贯穿对应的l形固定架(4),每个驱动轮(18)的其中一个中心轴(20)的外侧壁上固定套设有齿轮圈(21),每个移动板(6)的侧壁上均固定有安装板(22),安装板(22)的侧壁上固定有齿条(23),齿条(23)与齿轮圈(21)啮合连接。

8.根据权利要求1所述的一种可免热处理铝合金的铸造制备装置,其特征在于,所述定模座(2)的内壁上固定有定模本体(24),动模座(3)的内壁上固定有动模本体(25)。

9.一种可免热处理铝合金的铸造制备装置的铸造方法,其特征在于,具体步骤如下:

技术总结

本发明公开了一种可免热处理铝合金的铸造制备装置,包括机座本体,机座本体上固定设置有定模座,机座本体上活动设置有动模座,定模座的两侧均固定有L形固定架,每个L形固定架的侧壁上均固定贯穿设置有液压缸,液压缸伸缩端的末端固定移动板,移动板的内壁上固定有安装架一,安装架一的内壁上转动设置有抵触辊,动模座的两侧均固定有配合抵触辊使用的斜面抵触块,每个移动板的上下端面均固定有固定筒,每个固定筒远离L形固定架的一端均活动设置有插合柱,动模座的两侧均开设有配合对应插合柱使用的插合槽,每个L形固定架上均设置有配合对应抵触辊使用的转动组件;本发明在保证动模座与定模座的锁合效果的同时,不会出现部件形变的问题。

技术研发人员:陈岳军,李丽,邓志恒,吴勇飞,郑桂林

受保护的技术使用者:广州市型腔模具制造有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!