金属材料加工用模具及其制造方法与流程

本发明属于金属材料加工,具体涉及一种金属材料加工用模具及其制造方法。

背景技术:

1、在金属加工工业中,模具的性能直接关系到加工效率、产品质量和生产成本。传统的模具材料和制造技术面临的主要挑战是提高模具的耐粘附性、平滑性和抗热疲劳性。耐粘附性和平滑性是减少工件与模具之间的摩擦,提高脱模效率和加工表面质量的关键。而抗热疲劳性则是确保模具在长时间循环加热和冷却过程中保持性能稳定的重要属性。

2、传统方法中,通过对模具表面进行改性处理来提升模具表面性能。然而,这些方法往往无法同时满足耐粘附性、平滑性和抗热疲劳性的提高,尤其是在高温、高应力的工作环境中。

3、因此,针对上述技术问题,有必要提供一种新的金属材料加工用模具及其制造方法。

技术实现思路

1、本发明的目的在于提供一种金属材料加工用模具及其制造方法,以提升模具的耐粘附性、平滑性和抗热疲劳性。

2、为了实现上述目的,本发明提供的技术方案如下:

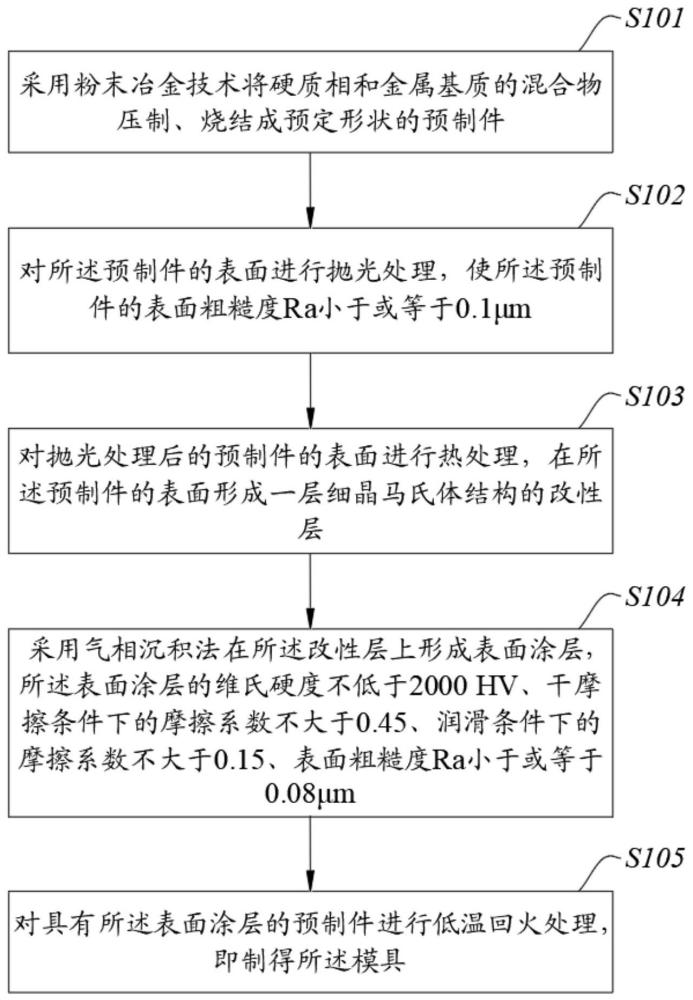

3、第一方面,本发明提供了一种金属材料加工用模具的制造方法,其包括以下步骤:

4、s101:采用粉末冶金技术将硬质相和金属基质的混合物压制、烧结成预定形状的预制件;

5、s102:对所述预制件的表面进行抛光处理,使所述预制件的表面粗糙度ra小于或等于0.1μm;

6、s103:对抛光处理后的预制件的表面进行热处理,在所述预制件的表面形成一层细晶马氏体结构的改性层;

7、s104:采用气相沉积法在所述改性层上形成表面涂层,所述表面涂层的维氏硬度不低于2000hv、干摩擦条件下的摩擦系数不大于0.45、润滑条件下的摩擦系数不大于0.15、表面粗糙度ra小于或等于0.08μm;

8、s105:对具有所述表面涂层的预制件进行低温回火处理,即制得所述模具。

9、进一步地,所述硬质相包括碳化钨、碳化钛、碳化铬、氮化钛、六方氮化硼、硼化钛和氧化铝中的至少一种。

10、进一步地,所述金属基质为m2钢、m35钢、钴铬钼合金或镍铬合金。

11、进一步地,所述硬质相和所述金属基质的质量比为1:(2~5)。

12、进一步地,所述s101中的烧结温度为1000~1500℃。

13、进一步地,所述s102中的抛光处理具体包括:

14、使用砂纸对所述预制件的表面进行研磨;

15、使用抛光轮和抛光膏对研磨后的预制件的表面进行机械抛光;

16、将机械抛光后的预制件作为阳极,不锈钢板作为阴极,浸入电解液中,通5~20v的直流电,进行电化学抛光5~15min。

17、进一步地,所述细晶马氏体的晶粒度为6~8级、晶粒直径为3~10μm,所述改性层的厚度为50~300μm。

18、进一步地,所述表面涂层的材质包括氮化钛、氮化铝铬、氮化铬和氧化锆中的至少一种,所述表面涂层的厚度为1~10μm。

19、进一步地,所述s105中的低温回火处理的温度为200~500℃、持续时间为1~5h。

20、第二方面,本发明提供了一种金属材料加工用模具,所述模具由前述的方法制得。

21、与现有技术相比,本发明提供的金属材料加工用模具及其制造方法,综合运用了粉末冶金技术、抛光处理、热处理、气相沉积法和低温回火处理等技术手段,从而在保证模具的强度、韧性和耐磨性的基础上,有效地提高了模具的耐粘附性、平滑性和抗热疲劳性,达到了优化模具表面性能的目的。

技术特征:

1.一种金属材料加工用模具的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述硬质相包括碳化钨、碳化钛、碳化铬、氮化钛、六方氮化硼、硼化钛和氧化铝中的至少一种。

3.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述金属基质为m2钢、m35钢、钴铬钼合金或镍铬合金。

4.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述硬质相和所述金属基质的质量比为1:(2~5)。

5.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述s101中的烧结温度为1000~1500℃。

6.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述s102中的抛光处理具体包括:

7.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述细晶马氏体的晶粒度为6~8级、晶粒直径为3~10μm,所述改性层的厚度为50~300μm。

8.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述表面涂层的材质包括氮化钛、氮化铝铬、氮化铬和氧化锆中的至少一种,所述表面涂层的厚度为1~10μm。

9.根据权利要求1所述的金属材料加工用模具的制造方法,其特征在于,所述s105中的低温回火处理的温度为200~500℃、持续时间为1~5h。

10.一种金属材料加工用模具,其特征在于,所述模具由权利要求1~9中任一项所述的方法制得。

技术总结

本发明揭示了一种金属材料加工用模具及其制造方法,其包括以下步骤:采用粉末冶金技术将硬质相和金属基质的混合物压制、烧结成预定形状的预制件;对预制件的表面进行抛光处理;对抛光处理后的预制件的表面进行热处理,在预制件的表面形成一层细晶马氏体结构的改性层;采用气相沉积法在改性层上形成表面涂层;对具有表面涂层的预制件进行低温回火处理,即制得模具。本发明提供的金属材料加工用模具及其制造方法,在保证模具的强度、韧性和耐磨性的基础上,有效地提高了模具的耐粘附性、平滑性和抗热疲劳性,达到了优化模具表面性能的目的。

技术研发人员:胡亚伟,朱福生,张晓乔

受保护的技术使用者:赣州莫泰克工模具有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!