一种铁素固废近零碳排的处理方法和系统与流程

本申请涉及冶金工业,尤其涉及一种铁素固废近零碳排的处理方法和系统。

背景技术:

1、传统的长流程炼钢是采用高炉-转炉工艺,铁矿石和焦炭冶炼的铁液,作为炼钢主原料的生产工艺流程,该工艺是co2排放的主要来源,lca碳排放高达3.0/t成品左右。

2、目前钢铁企业一方面在积极探索传统长流程极致减碳工艺,同时也在积极研究新型绿色钢冶炼工艺。当前正在探索的新工艺路径主要有两种:第一种路径是以电炉作为生产成品钢液的核心设备,可采用全废钢电炉冶炼,也可采用氢基直接还原铁加电炉冶炼。第二种路径是前端采用氢基还原炉加熔炼炉提供低碳排放的液态铁液,后工序仍以转炉作为生产成品钢水的核心设备。电炉冶炼是较为成熟的炼钢工艺,使用全废钢和绿电模式可以将碳排放降至较低,但是钢水残余有害元素和n含量控制困难,无法满足汽车外板等高端产品的要求,并且生产成本较长流程高。目前蒂森克虏伯、浦项等企业开发了竖炉-熔分炉-转炉工艺,生产的铁液衔接转炉工艺,可以满足高端产品的质量要求,但是由于竖炉生产使用天然气、焦炉煤气,碳排放降低有限,并且生产成本高于或接近电炉,明显高于现有高炉-转炉流程。使用氢气和绿电虽然可以较大幅度降低碳排放,但生产成本更高。

3、因此,开发新的低碳熔炼工艺,提高流程能源效率,利用零碳原料,并且产生铁液衔接转炉主流程,铁液在转炉处理满足高端产品氮含量等产品质量要求,同时实现降低碳排放、满足产品质量,并且降低生产成本具有重要意义。

技术实现思路

1、本申请提供了一种铁素固废近零碳排的处理方法和系统,以降低炼钢过程的碳排放。

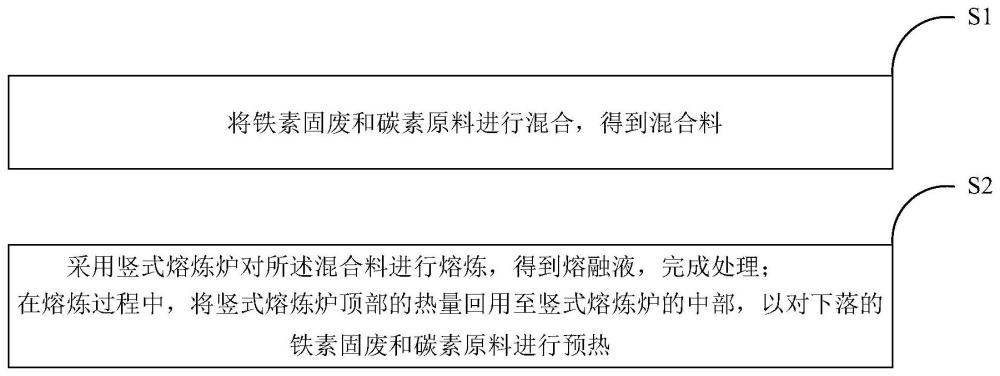

2、第一方面,本申请提供了一种铁素固废近零碳排的处理方法,所述方法包括:

3、将铁素固废和碳素原料进行混合,得到混合料;

4、采用竖式熔炼炉对所述混合料进行熔炼,得到熔融液,完成处理;

5、在熔炼过程中,将竖式熔炼炉顶部的热量回用至竖式熔炼炉的中部,以对下落的铁素固废和碳素原料进行预热。

6、作为一种可选的实施方式,所述将竖式熔炼炉顶部的热量回用至竖式熔炼炉的中部包括:

7、将竖式熔炼炉顶部的热烟气进行除尘处理,得到热煤气;

8、将所述热煤气通入热风炉中进行燃烧处理,得到热废气;

9、将空气和所述热废气进行第一换热,得到热空气;

10、将所述热空气和所述燃烧处理中的所述热风炉进行第二换热,得到热风;

11、将所述热风喷吹至所述竖式熔炼炉的中部。

12、作为一种可选的实施方式,所述方法还包括:对所述熔融液进行混匀处理。

13、作为一种可选的实施方式,所述铁素固废的全铁质量分数为30%~100%。

14、作为一种可选的实施方式,所述铁素固废包括废钢、冶金固废、海绵铁、球团中的至少一种。

15、作为一种可选的实施方式,所述碳素原料中碳元素质量分数为30%~99%。

16、作为一种可选的实施方式,碳素原料包括生物质颗粒和煤中的至少一种。

17、作为一种可选的实施方式,所述碳素原料的质量为所述铁素固废的2%~20%。

18、作为一种可选的实施方式,所述竖式熔炼炉包括加料段、预热段、熔融段和熔池段;

19、所述预热段的温度为600~1300℃;

20、所述熔融段的温度为1300~1650℃。

21、第二方面,本申请提供了一种铁素固废近零碳排的处理系统,所述系统包括:

22、竖式熔炼炉,用以对铁素固废和碳素原料的混合料进行熔炼,得到熔融液;所述竖式熔炼炉由上至下依次包括加料段、预热段、熔融段和熔池段;

23、热量循环单元,用以将竖式熔炼炉顶部的热量回用至竖式熔炼炉的中部;所述热量循环单元包括出气管线和进气管线,所述出气管线连通所述预热段的顶部,且所述出气管线依次设置有除尘单元、热风炉和换热器;所述进气管线一次连通换热器、热风炉和预热段的底部;

24、混匀单元,用以对所述熔融液进行混匀处理;所述混匀单元连通所述熔池段,用以接收熔融液。

25、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

26、本申请实施例提供的该方法,采用竖式熔炼炉对铁素固废进行熔炼,通过利用炉内高温烟气在上升过程中预热铁素固废,并将该烟气的热量回用至竖式熔炼炉的中部,实现能源再利用,可利用该热风和助燃气体一并喷入,实现余热余能的高效利用,相比于目前存在高炉-转炉长流程工艺以及氢基竖炉-电炉等短流程工艺,本方法具备近零碳排、热量极致利用、生产方式灵活、占地面积小、运行成本低等显著优势。

技术特征:

1.一种铁素固废近零碳排的处理方法,其特征在于,所述方法包括:

2.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述将竖式熔炼炉顶部的热量回用至竖式熔炼炉的中部包括:

3.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述方法还包括:对所述熔融液进行混匀处理。

4.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述铁素固废的全铁质量分数为30%~100%。

5.根据权利要求4所述的铁素固废近零碳排的处理方法,其特征在于,所述铁素固废包括废钢、冶金固废、海绵铁、球团中的至少一种。

6.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述碳素原料中碳元素质量分数为30%~99%。

7.根据权利要求6所述的铁素固废近零碳排的处理方法,其特征在于,碳素原料包括生物质颗粒和煤中的至少一种。

8.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述碳素原料的质量为所述铁素固废的2%~20%。

9.根据权利要求1所述的铁素固废近零碳排的处理方法,其特征在于,所述竖式熔炼炉包括加料段、预热段、熔融段和熔池段;

10.一种铁素固废近零碳排的处理系统,其特征在于,所述系统包括:

技术总结

本申请涉及一种铁素固废近零碳排的处理方法和系统,属于冶金工业技术领域;方法包括:将铁素固废和碳素原料进行混合,得到混合料;采用竖式熔炼炉对混合料进行熔炼,得到熔融液,完成处理;在熔炼过程中,将竖式熔炼炉顶部的热量回用至竖式熔炼炉的中部,以对下落的铁素固废和碳素原料进行预热;采用竖式熔炼炉对铁素固废进行熔炼,通过利用炉内高温烟气在上升过程中预热铁素固废,并将该烟气的热量回用至竖式熔炼炉的中部,实现能源再利用,可利用该热风和助燃气体一并喷入,实现余热余能的高效利用,相比于目前的工艺,本方法具备近零碳排、热量极致利用、生产方式灵活、占地面积小、运行成本低等显著优势。

技术研发人员:杨春政,董文亮,吴礼云,曾立,李明,闫占辉,赵长亮,刘海云,武国平,徐海卫,钱世崇,肖爱元,丁国慧,武建龙,王伟业,黄文斌,缪成亮,刘延强,李海波,黄财德,邓小旋,陈斌,季晨曦,王同贺,郝宁

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!