一种锂电池负极材料的回收用浸取液及回收方法

本发明涉及电池回收领域,尤其涉及一种锂电池负极材料的回收用浸取液及回收方法。

背景技术:

1、锂离子电池主要成分包含外壳、电解液、正极材料、负极材料、胶黏剂、铜箔和铝箔等。从主要成分价值占比来看,正极材料和负极材料约占33%和10%,电解液和隔膜分别约占12%和30%。正极材料中主要回收的金属是co、ni和li。负极材料中主要是c和li,其中价值较高的是li。

2、目前市场上所用的废旧锂电池正极材料回收方法主要是湿法工艺,工艺流程主要经历三个阶段:1)将回收的废旧锂离子电池进行彻底放电、破碎等预处理,筛分后获得主要电极材料或破碎后经焙烧除去有机物后得到电极材料;2)将预处理后得到的电极材料溶解浸出,使各种金属及其化合物以离子的形式进到浸出液中;3)浸出液中有价金属的分离与回收。

3、对于废旧锂电池负极材料回收方法也主要是湿化学法,其第一步与正极材料回收一致,第二和第三步可以归纳为浸取、过滤、结晶,浸取的目的是将锂元素溶解到溶液中,过滤的目的是将溶解有锂元素的溶液与固体残渣分离开来,结晶的目的是将锂元素以碳酸锂的形式分离出来。这种方法的碳酸锂产率取决于浸取步骤的锂元素浸出效率,因此想要获得高的产率必须找到合适的浸出剂。

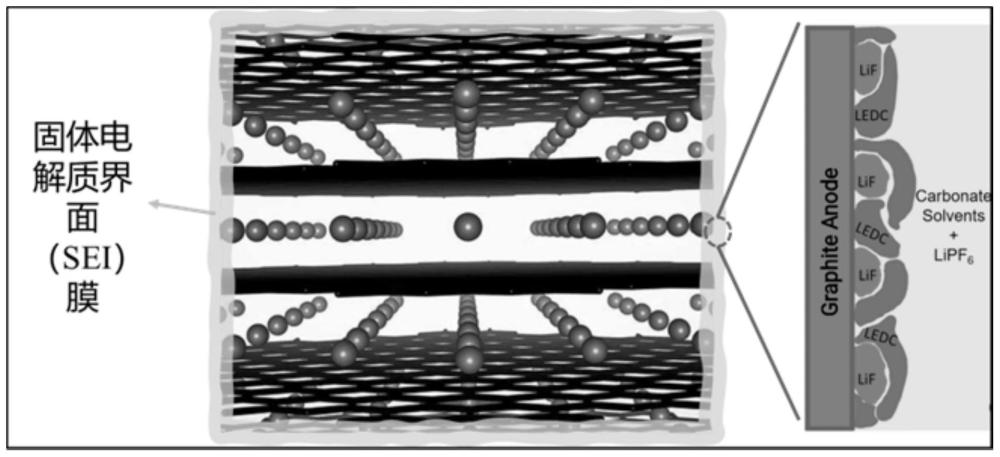

4、然而,与正极材料不同的是,锂电池负极材料在使用过程中会在负极材料的表面形成一层有机和无机混合形成的sei膜,sei膜会阻挡锂元素从负极材料中溶解到浸提液溶液中,而一般的酸和碱都难以有效的破坏sei膜。这一现象,导致现有的浸出剂对于负极材料的浸出率均低于95%,进而导致负极材料中锂元素的回收率不如正极材料高,经济价值低。

技术实现思路

1、本发明提供了一种锂电池负极材料的回收用浸取液及回收方法,以解决传统锂电池负极材料回收浸取液中锂离子溶出率低的技术问题,提高浸取效率和经济效益。

2、为了解决上述技术问题,本发明目的之一提供了一种锂电池负极材料的回收用浸取液,包括含铁盐、酸和溶剂的混合溶液,所述铁盐的浓度为3-10mol/l,所述酸的浓度为3-10mol/l,所述酸包括有机酸和/或无机酸。

3、作为优选方案,所述铁盐包括fecl3、fecl2、fe2(so4)3、fepo4、fe(no3)3、fe(no3)2中的至少一种。

4、作为优选方案,所述有机酸为ch3cooh、hcooh、h2c2o4中的至少一种。

5、作为优选方案,所述无机酸为hcl、h2so4、hno3、h3po4中的至少一种。

6、作为优选方案,所述酸包括有机酸和无机酸。

7、作为优选方案,所述酸包括摩尔比为(1-3):(1-3)的有机酸和无机酸。

8、作为优选方案,所述溶剂为水。

9、作为优选方案,所述铁盐为fecl3,所述有机酸为ch3cooh,所述无机酸为hcl。

10、为了解决上述技术问题,本发明目的之二提供了一种锂电池负极材料的回收方法,包括以下步骤:将所述浸取液和锂电池负极材料混合,搅拌浸提后,过滤获得含锂浸取液。

11、作为优选方案,每1g锂电池负极材料对应添加10-30ml所述浸取液。

12、作为优选方案,搅拌浸提温度为25-60℃,时间在1h以上。

13、相比于现有技术,本发明实施例具有如下有益效果:

14、本申请的浸取液具有强氧性和强酸性,利用浸取液中的铁离子将锂电池负极材料表面sei膜中的有机组分氧化成易于溶解的小分子,还可以将负极材料中的活性锂氧化浸取出来,同时结合浸取液中的酸对sei膜中的无机组分进行溶解,可以有效提高负极材料中锂离子的浸出效率,在对锂电池负极材料进行回收过程中的浸出率达到95%以上,提高负极材料回收中碳酸锂的产率和经济效益。

技术特征:

1.一种锂电池负极材料的回收用浸取液,其特征在于,包括含铁盐、酸和溶剂的混合溶液,所述铁盐的浓度为3-10mol/l,所述酸的浓度为3-10mol/l,所述酸包括有机酸和/或无机酸。

2.如权利要求1所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述铁盐包括fecl3、fecl2、fe2(so4)3、fepo4、fe(no3)3、fe(no3)2中的至少一种。

3.如权利要求1所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述有机酸为ch3cooh、hcooh、h2c2o4中的至少一种。

4.如权利要求1所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述无机酸为hcl、h2so4、hno3、h3po4中的至少一种。

5.如权利要求1所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述酸包括有机酸和无机酸。

6.如权利要求5所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述酸包括摩尔比为(1-3):(1-3)的有机酸和无机酸。

7.如权利要求5所述的一种锂电池负极材料的回收用浸取液,其特征在于,所述溶剂为水。

8.一种锂电池负极材料的回收方法,其特征在于,采用如权利要求1-7任一所述的一种锂电池负极材料的回收用浸取液,包括以下步骤:将所述浸取液和锂电池负极材料混合,搅拌浸提后,过滤获得含锂浸取液。

9.如权利要求8所述的一种锂电池负极材料的回收方法,其特征在于,每1g锂电池负极材料对应添加10-30ml所述浸取液。

10.如权利要求8所述的一种锂电池负极材料的回收方法,其特征在于,搅拌浸提温度为25℃-60℃,时间在1h以上。

技术总结

本发明公开了一种锂电池负极材料的回收用浸取液及回收方法,涉及电池回收领域。浸取液包括含铁盐、酸和溶剂的混合溶液,铁盐的浓度为3‑10mol/L,酸的浓度为3‑10mol/L,酸包括有机酸和/或无机酸。本申请的浸取液具有强氧性和强酸性,浸取液与石墨负极材料浸取反应过程中,利用浸取液中的铁离子将锂电池负极材料表面SEI膜中的有机组分氧化成易于溶解的小分子,同时结合浸取液中的酸对SEI膜中的无机组分进行溶解,可以有效提高负极材料中锂离子的浸出效率,在对锂电池负极材料进行回收过程中的浸出率达到95%以上,提高负极材料回收的经济效益。

技术研发人员:余觉知,林泽鑫,尹江波,王坤,陈波

受保护的技术使用者:中山大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!