一种注塑机铸件铸造方法以及注塑机铸件铸造装置与流程

本发明涉及铸造工艺,尤其涉及一种注塑机铸件铸造方法以及注塑机铸件铸造装置。

背景技术:

1、目前,用于铸造的注塑机是一种将塑料颗粒或金属液通过成型工具制成各种形状的塑料制品的机械设备,注塑机的下游产品主要应用于建筑、汽车、家电等行业,因此在市场上存在较大的需求量。

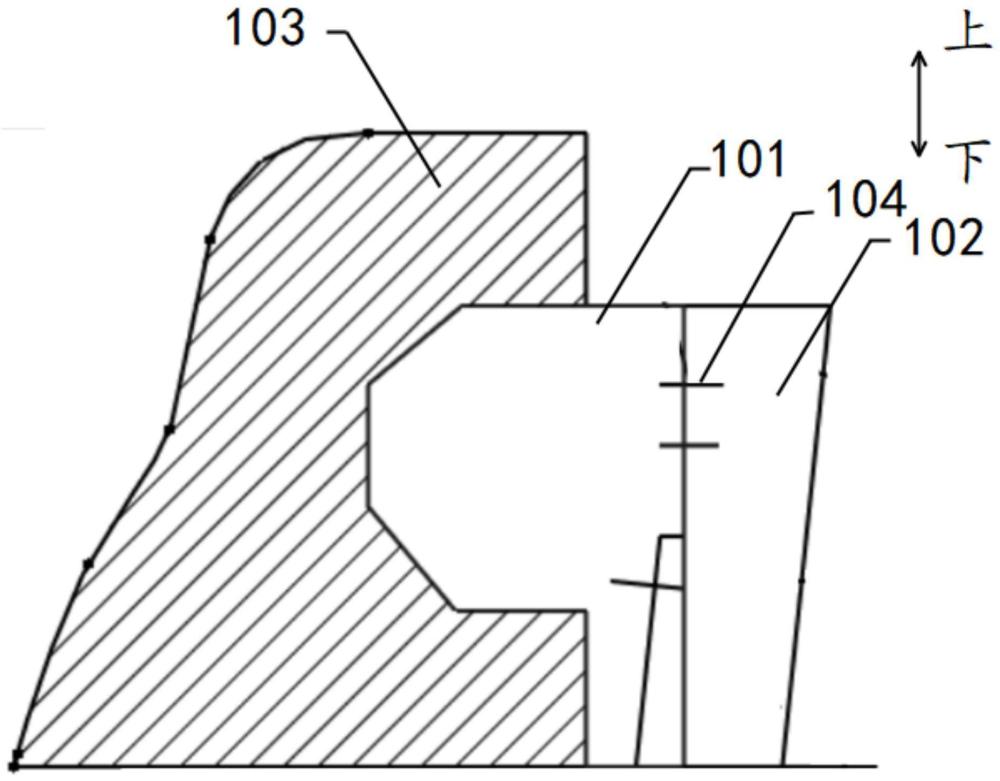

2、注塑机三大件(头板、二板和尾板)都是经过铸造而成型的,由于三大件大平面朝下,在进行工艺加工时,铸造工艺设计时侧边掏空位的砂芯必须用铁线挂在上箱固定,防止掉下来,而通过系铁线固定砂芯位置需要浪费较多的人力,且通过铁线砂芯无法有效的调整砂芯位置,使得铸件成型后无法省力的取出砂芯,导致当前的注塑机铸件铸造工业更为复杂,影响注塑机铸件铸造效率。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种注塑机铸件铸造方法以及注塑机铸件铸造装置,能在铸造工艺设计铸件的侧边掏空位时,设置通过与砂芯连接的固定结构,固定所述砂芯的位置,并在所述侧边凹口固化后,将所述砂芯从所述侧边凹口中抽出,所述固定结构包括如下至少之一:设置在所述砂芯侧面的填砂槽;设置在所述砂芯的第一端的卡槽。

2、本发明实施例提供一种注塑机铸件铸造方法,所述方法应用于注塑机铸件铸造装置,所述装置包括砂芯和固定结构,所述方法包括:

3、连接所述砂芯的第一端与所述固定结构,以通过所述固定结构固定所述砂芯的位置;

4、在浇注铁水时,使得所述砂芯的第二端的凸起部分形成铸件的侧边凹口;

5、在所述侧边凹口固化后,将所述砂芯从所述侧边凹口中抽出;

6、其中,所述固定结构包括如下至少之一:设置在所述砂芯侧面的填砂槽;设置在所述砂芯的第一端的卡槽。

7、在一些实施例中,所述固定结构包括设置在所述砂芯侧面的填砂槽,所述砂芯和所述填砂槽设置在砂箱内,所述连接所述砂芯的第一端与所述固定结构,以通过所述固定结构固定所述砂芯的位置,包括:将所述填砂槽连接至所述砂箱底部,以通过所述填砂槽支撑所述砂芯,并固定所述砂芯的位置。

8、在一些实施例中,所述通过所述填砂槽支撑所述砂芯包括:通过一个或者多个铁钉连接所述砂芯的第一端与所述填砂槽,以使所述填砂槽通过所述铁钉支撑所述砂芯,并固定所述砂芯的位置。

9、在一些实施例中,在所述通过所述填砂槽支撑所述砂芯时,还包括:在所述砂芯下侧设置与所述砂箱底部连接的凸起部分;通过所述砂芯下侧的凸起部分对所述砂芯起支撑作用。

10、在一些实施例中,所述固定结构包括设置在所述砂芯的第一端的卡槽,所述连接所述砂芯的第一端与所述固定结构,以通过所述固定结构固定所述砂芯的位置,包括:将所述卡槽与所述侧边凹口所在的侧面平行设置,以通过所述卡槽固定所述砂芯的位置。

11、在一些实施例中,所述卡槽的数量为两个,分别设置在所述砂芯第一端的上侧和下侧,以形成上侧凸起和下侧凸起,所述通过所述固定结构固定所述砂芯的位置之后,还包括:通过所述上侧凸起和所述下侧凸起与侧边凹口的上下侧紧密贴合,在所述砂芯有掉落趋势时,为所述砂芯提供支持力,使得所述砂芯固定在侧边凹口内部。

12、在一些实施例中,所述方法还包括:向所述填砂槽填充树脂砂,以使所述树脂砂固化后,所述树脂砂通过所述铁钉与所述填砂槽连接,支撑所述砂芯,并固定所述砂芯的位置。

13、在一些实施例中,所述填砂槽包括通过倒拔模模型生成的树脂砂外模,所述树脂砂外模开口向上。

14、在一些实施例中,所述方法还包括:将所述铁钉一端插入所述砂芯,另一端插入所述树脂砂外模内部,并突出第一预设距离;在所述树脂砂外模中填充的所述树脂砂固化后,通过所述铁钉将所述树脂砂固化产生的模型与所述树脂砂外模以及所述砂芯连接。

15、本发明实施例提供一种注塑机铸件铸造装置,包括砂芯和固定结构,所述砂芯的第一端与所述固定结构连接,所述砂芯的第二端的凸起部分用于在浇注铁水时,形成铸件的侧边凹口,所述固定结构用于固定所述砂芯的位置,并在所述侧边凹口固化后,将所述砂芯从所述侧边凹口中抽出,所述固定结构包括如下至少之一:设置在所述砂芯侧面的填砂槽;设置在所述砂芯的第一端的卡槽。

16、根据本发明实施例提供的注塑机铸件铸造方法以及注塑机铸件铸造装置,至少具有如下有益效果:注塑机铸件铸造装置包括砂芯和固定结构,所述砂芯的第一端与所述固定结构连接,所述砂芯的第二端的凸起部分用于在浇注铁水时,形成铸件的侧边凹口,所述固定结构用于固定所述砂芯的位置,并在所述侧边凹口固化后,将所述砂芯从所述侧边凹口中抽出,所述固定结构包括如下至少之一:设置在所述砂芯侧面的填砂槽;设置在所述砂芯的第一端的卡槽,其中,由于本申请设置了与砂芯连接的固定结构,能在注塑机铸件铸造装置进行进行侧边掏空位的铸造工艺设计时,通过固定结构为砂芯提供支持力,将砂芯固定在目标位置,进而在浇注铁水,使得砂芯的第二端的凸起部分能控制铁水的浇注范围,进而形成铸件的侧边凹口,同时在铁水凝固后,用户可以通过与砂芯连接固定结构更加省力的从侧边凹口中抽出砂芯,达到优化孔铸造工业的操作过程,节约人力的效果,提高铸件铸造效率。

17、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种注塑机铸件铸造方法,其特征在于,所述方法应用于注塑机铸件铸造装置,所述装置包括砂芯和固定结构,所述方法包括:

2.根据权利要求1所述的注塑机铸件铸造方法,其特征在于,所述固定结构包括设置在所述砂芯侧面的填砂槽,所述砂芯和所述填砂槽设置在砂箱内,所述连接所述砂芯的第一端与所述固定结构,以通过所述固定结构固定所述砂芯的位置,包括:

3.根据权利要求2所述的注塑机铸件铸造方法,其特征在于,所述通过所述填砂槽支撑所述砂芯包括:

4.根据权利要求2所述的注塑机铸件铸造方法,其特征在于,在所述通过所述填砂槽支撑所述砂芯时,还包括:

5.根据权利要求1所述的注塑机铸件铸造方法,其特征在于,所述固定结构包括设置在所述砂芯的第一端的卡槽,所述连接所述砂芯的第一端与所述固定结构,以通过所述固定结构固定所述砂芯的位置,包括:

6.根据权利要求5所述的注塑机铸件铸造方法,其特征在于,所述卡槽的数量为两个,分别设置在所述砂芯第一端的上侧和下侧,以形成上侧凸起和下侧凸起,所述通过所述固定结构固定所述砂芯的位置之后,还包括:

7.根据权利要求2所述的注塑机铸件铸造方法,其特征在于,所述方法还包括:

8.根据权利要求7所述的注塑机铸件铸造方法,其特征在于,所述填砂槽包括通过倒拔模模型生成的树脂砂外模,所述树脂砂外模开口向上。

9.根据权利要求8所述的注塑机铸件铸造方法,其特征在于,所述方法还包括:

10.一种注塑机铸件铸造装置,其特征在于,包括砂芯和固定结构,所述砂芯的第一端与所述固定结构连接,所述砂芯的第二端的凸起部分用于在浇注铁水时,形成铸件的侧边凹口,所述固定结构用于固定所述砂芯的位置,并在所述侧边凹口固化后,将所述砂芯从所述侧边凹口中抽出,所述固定结构包括如下至少之一:设置在所述砂芯侧面的填砂槽;设置在所述砂芯的第一端的卡槽。

技术总结

本发明提出一种注塑机铸件铸造方法以及注塑机铸件铸造装置,注塑机铸件铸造装置包括砂芯和固定结构,砂芯的第一端与固定结构连接,砂芯的第二端的凸起部分用于在浇注铁水时,形成铸件的侧边凹口,固定结构用于固定砂芯的位置,并在侧边凹口固化后,将砂芯从侧边凹口中抽出,固定结构包括如下至少之一:设置在砂芯侧面的填砂槽;设置在砂芯的第一端的卡槽,其中,由于本申请设置了与砂芯连接的固定结构,能通过固定结构为砂芯提供支持力,将砂芯固定在目标位置,使得砂芯的第二端的凸起部分能控制铁水的浇注范围,进而形成铸件的侧边凹口,同时可以通过固定结构更加省力的从侧边凹口中抽出砂芯,节约人力,提高铸件铸造效率。

技术研发人员:秦艳平

受保护的技术使用者:广东金志利科技股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!