一种精确控制铝合金中Ti含量的精炼剂及其制备和使用方法与流程

本发明是一种精确控制铝合金中ti含量的精炼剂及其制备和使用方法,具体涉及一种在铝合金熔体处理过程中对其ti(钛)含量进行准确控制的精炼剂,以及该精炼剂的制备方法,以及该精炼剂在用于铝合金生产工艺中的使用方法,属于有色金属熔炼加工。

背景技术:

1、熔盐电共析法生产的铝硅合金,因其良好的组织性能,材料可广泛应用于交通、5g等应用领域。而熔盐电共析法在生产铝硅合金的过程中,因原料富含tio2,在电共析过程中,使铝硅合金中的ti含量增高并超过《gb/t 8733-2016铸造铝合金锭》国标相应牌号的铸造铝合金成分要求。铝硅合金中ti含量过高时,会降低合金的塑韧性,流动性和补缩能力。这对共析铝硅合金熔体中ti成分处理提出了要求,并且需要增加单独的成分处理工序。而熔体精炼是铝硅合金生产过程中不可或缺的重要工序,精炼效果的好坏直接影响到合金基本物理性能的优良,因此精炼过程必须使用到具备相应除杂除气效果的精炼剂。为了在精炼过程兼顾对合金熔体中ti含量的调控,设计发明并制备了铝合金熔体处理过程中对其ti含量进行准确控制的精炼剂。

2、目前,所公开的精炼剂专利重点关注的都是如何增强除气除杂能力,提高精炼效果,没有一项是在精炼的过程中,同时对合金中的杂质元素(ti含量在0.3~0.5%范围内的高ti合金熔体)进行调整。为满足实际生产中在保证精炼效果的同时又能调整合金液成分,急需开发一种控钛性精炼剂,在辅以工艺控制条件,已实现合金中ti的综合处理。

3、现有技术中,公开号为cn116287799a的发明专利公开了一种调整铝硅合金熔体中钛元素含量的方法,该方法是将铝硅合金熔体制备成铝硅合金液,然后向铝硅合金液中加入含硼化合物并进行熔炼,在熔炼结束后,加入精炼剂和精炼气体进行精炼,精炼后进行扒渣,然后控温静置和铸造,在铸造过程中进行过滤,即可有效降低铝硅合金熔体中的钛含量,平均降钛效率达75%。由此可见,该专利方法仅提供了一种可以降钛的工艺和方法,并不能实现钛含量的精确控制,而铸造铝硅合金中ti元素是有益元素,需要保持一定的含量(<0.2%),因此,为提高铝硅合金质量,如何在铝硅合金的过程中实现其熔体中ti元素的精准控制,正是本发明亟待解决的问题。

技术实现思路

1、本发明旨在提供一种精确控制铝合金中ti含量的精炼剂,通过对现用各类精炼剂及精炼机理的全面分析与评测,结合熔体中对ti含量的需要,而提出的一种新型配方的精炼剂,该精炼剂满足在铝硅合金熔体精炼的同时,实现对熔体中ti成分进行调控的需求,再辅以工艺控制条件,即可实现对铝硅合金中ti成分进行准确综合调控处理。

2、为此,本发明还提供了该精炼剂的制备及使用方法,在保证精炼效果的同时,可对熔体成分进行调整,缩短了工艺流程,降低了综合调控及产品生产成本。同时提高工艺路线的可操作性。部分生成的tib2粒子作为异质形核质点,通过搅拌、均化处理后,均匀的弥散在合金熔体中,使铝合金晶粒组织进一步得到的细化。

3、本发明通过下述技术方案实现:

4、一种精确控制铝合金中ti含量的精炼剂,按质量百分比计,包含以下原料组份:

5、氯化钠和氯化钾:4~8%;

6、氟硼酸钾或氟硼酸钠:40~70%;

7、氟铝酸钠:2~4%;

8、氟化钙:10~20%;

9、碳酸钠:10~20%;

10、氧化铝:2~4%;

11、助溶剂:6~8%。

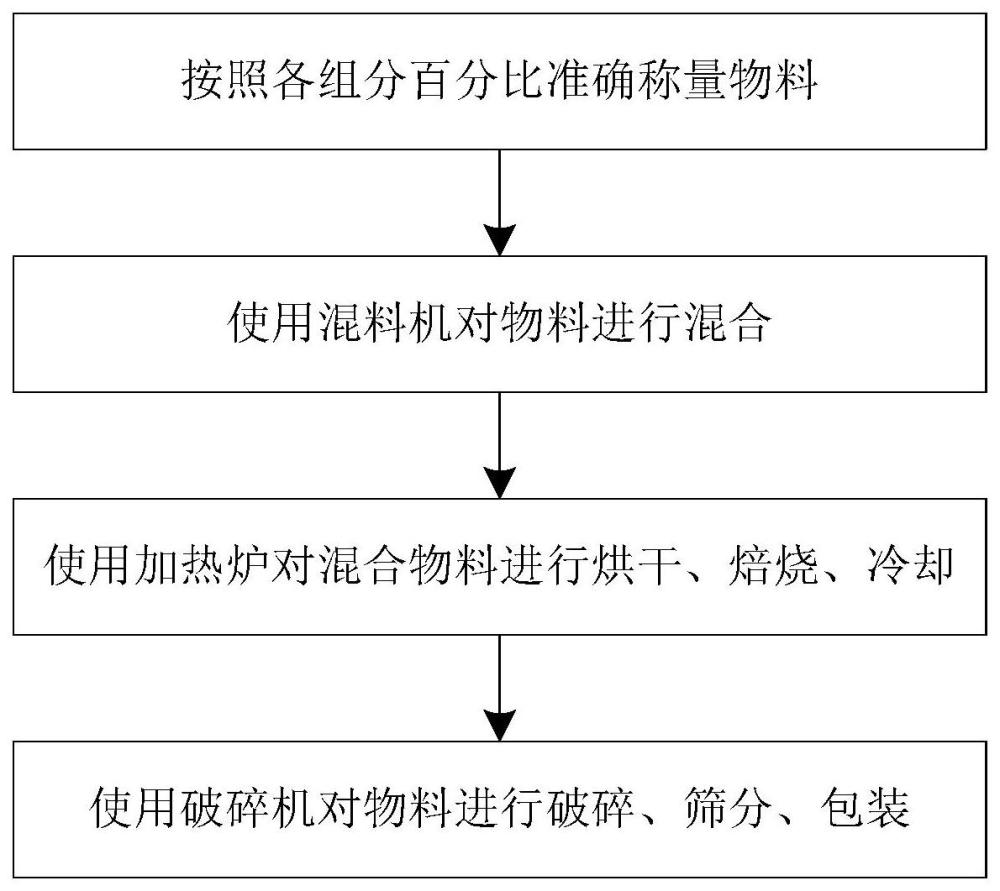

12、上述精炼剂的制备方法,按配比将精炼剂的原料组分混合后,经焙烧、粉碎、筛分,即得成品精炼剂,所述精炼剂中,氯化钠与氯化钾的质量比为1∶0.9~1.1。

13、在混合时,采用混料机对精炼剂的原料组分进行混料,混料机如v型混料机或其他型混料机,根据原料性能及混合物料达到均匀程度要求,混料时间控制在10~60min。

14、采用加热炉对物料进行焙烧,焙烧时,控制炉温在100~200℃烘干3~5h,再升温至600~750℃进行熔化,并保温1~3h,后随炉冷却至室温,加热炉可采用坩埚炉或其他加热炉。

15、粉碎时,可采用颚式破碎机进行破碎,控制粉碎后物料的粒度<3mm;筛分时,控制物料过筛的孔径为5~100目。

16、上述精炼剂在铝硅合金工艺中的使用方法,具体而言,在铝硅合金工艺的合金精炼过程中,采用喷粉精炼的方式将精炼剂加入熔体内部,进行除气精炼,同时控制精炼温度在720~780℃,精炼时间15~75min,精炼后扒渣作业,控温静置,达到铸造温度后进行铸造,铸造过程中进行过滤。

17、所述精炼剂的加入量为合金中钛硼浓度比的0.2~1.0。

18、进一步的,在喷粉精炼过程中,可采用惰性气体作为精炼气体进行喷粉精炼,惰性气体优选高纯氮气或氩气。

19、控温静置及铸造温度的温度均控制在680~750℃,静置时间15~60min。

20、铸造过程中进行过滤的过滤板目数为30~40目。

21、本发明与现有技术相比,具有以下优点及有益效果:

22、(1)本发明首次对合金精炼剂的成分进行设计,将与铝硅合金熔体中ti反应的b元素添加在精炼剂中,配置得到新型的精炼剂,可以在满足铝硅合金熔体精炼的同时,对熔体中ti成分进行精确调控,还可提高b元素的实收率,降低调控合金熔体中ti含量的生产成本。

23、(2)本发明在精炼剂中添加的氟盐能够提高溶剂与合金熔体间的表面张力,可使溶剂与合金溶液更易分开。

24、(3)本发明通过在精炼过程中利用喷粉精炼的方式吹入精炼剂,使之与炉内熔体进行反应,作业过程严格控制精炼温度和精炼时间,可以在保证精炼效果的同时,达到对合金熔体ti成分进行准确调控的目的,还能缩短工艺流程,且精炼造渣效果显著。

25、(4)本发明利用合金精炼过程,使精炼剂中部分b元素与熔体中ti元素直接作用形成少量高浓度含ti铝硅合金会沉降在炉底,实现高浓度ti的合金熔体与低浓度ti熔体分离后,对低浓度ti熔体进行均化处理后,铸造为符合《gb/t 8733-2016铸造铝合金锭》国标相应牌号的铸造铝合金。

26、(5)本发明通过在炉底喷粉精炼的过程中,富集熔体中部分ti元素形成的高钛化合物随精炼渣上浮,在后续扒渣工序中将其与熔体分离并带出至炉外,降低了后续工艺除杂难度,提高了整条工艺路线的可操作性,且部分生成的tib2粒子作为异质形核质点,通过搅拌均化处理后,均匀的弥散在合金熔体中,使铝合金晶粒组织进一步得到的细化。

27、综上所述,本发明提供了一种对铝合金中ti含量精确控制的新型精炼剂,通过适当比例的b元素的添加,在合金精炼过程中采用喷粉精炼的方式吹入引入,可以在保证精炼效果的同时兼顾合金熔体中ti成分的准确控制,实现合金中杂质元素ti含量在0.3~0.5%,同时结合精炼过程的各项参数控制,还能提升精炼造渣效果,减少工艺步骤,降低工艺操作难度。

技术特征:

1.一种精确控制铝合金中ti含量的精炼剂,其特征在于:按质量百分比计,包含以下原料组份:

2.如权利要求1所述精炼剂的制备方法,其特征在于:按配比将精炼剂的原料组分混合后,经焙烧、粉碎、筛分,即得成品精炼剂,所述精炼剂中,氯化钠与氯化钾的质量比为1∶0.9~1.1。

3.根据权利要求2所述的制备方法,其特征在于:采用混料机对精炼剂的原料组分进行混料,混料时间控制在10~60min。

4.根据权利要求2所述的制备方法,其特征在于:采用加热炉对物料进行焙烧,焙烧时,控制炉温在100~200℃烘干3~5h,再升温至600~750℃进行熔化,并保温1~3h,后随炉冷却至室温。

5.根据权利要求2所述的制备方法,其特征在于:粉碎时,控制粉碎后物料的粒度<3mm;筛分时,控制物料过筛的孔径为5~100目。

6.如权利要求1所述精炼剂在铝硅合金工艺中的使用方法,其特征在于:在铝硅合金工艺的合金精炼过程中,采用喷粉精炼的方式将精炼剂加入熔体内部,进行除气精炼,同时控制精炼温度在720~780℃,精炼时间15~75min,精炼后扒渣作业,控温静置,达到铸造温度后进行铸造,铸造过程中进行过滤。

7.根据权利要求6所述的使用方法,其特征在于:所述精炼剂的加入量为合金中钛硼浓度比的0.2~1.0。

8.根据权利要求6所述的使用方法,其特征在于:采用惰性气体作为精炼气体进行喷粉精炼。

9.根据权利要求6所述的使用方法,其特征在于:控温静置及铸造温度的温度均控制在680~750℃,静置时间15~60min。

10.根据权利要求6所述的使用方法,其特征在于:铸造过程中进行过滤的过滤板目数为30~40目。

技术总结

本发明公开了一种精确控制铝合金中Ti含量的精炼剂及其制备和使用方法,将特定配比的氯化钠和氯化钾,氟硼酸钾或氟硼酸钠,氟铝酸钠,氟化钙,碳酸钠,氧化铝和助溶剂混合后,经焙烧、粉碎、筛分制得精炼剂,可以在保证精炼效果的同时,实现对熔体中Ti成分进行调控的需求;该精炼剂通过在精炼过程中利用喷粉精炼的方式吹入,使之与炉内熔体进行反应,再辅以适宜的工艺控制条件,即可实现对铝硅合金中Ti成分进行准确综合调控处理,缩短了工艺流程,降低了综合调控及产品生产成本,同时提高工艺路线的可操作性,部分生成的TiB<subgt;2</subgt;粒子作为异质形核质点,通过搅拌、均化处理后,均匀的弥散在合金熔体中,使铝合金晶粒组织进一步得到的细化。

技术研发人员:邢亚飞,范超,高翔,高鹏德,肖圆,张琦晟,贾文光,胡钦才,刘思敏

受保护的技术使用者:内蒙古蒙泰集团有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!