Cr涂层锆合金包壳管的加工方法

本发明涉及一种cr涂层锆合金包壳管的加工方法,属于金属高温防护涂层。

背景技术:

1、锆合金是目前商用水堆的主要包壳结构材料。提高包壳管的高温抗氧化性能已经成为先进核反应堆包壳技术发展的重要方向。

2、利用涂层对锆合金表面进行保护,可以在不改变包壳管尺寸与中子学等关键特性的基础上,提高包壳管的抗氧化能力,避免失水情况下的锆水反应,为事故下堆芯稳定和采取措施提供更长的时间,从而进一步提高核反应堆的安全性。涂层强化锆合金包壳管已经成为短期内世界各国实现事故容错包壳材料发展的重要组织部分。

3、目前开发的涂层包括cr金属、max相和fecral等,其中金属cr涂层材料在高温水蒸气中能够形成致密的氧化铬膜,从而有效地阻隔冷却剂与锆包壳管的直接接触,降低氢气产生的可能性。同时纯金属cr加工更为容易,在锆合金表面制备cr涂层是目前最有可能实现工程应用的耐事故燃料包壳工艺之一。

4、目前制备cr涂层的工艺主要有磁控溅射、电弧离子镀、冷喷涂和3d激光熔覆等技术,已经可以在锆合金表面制备出厚度为10~15μm的无空隙和无裂纹的致密铬涂层。然而由于金属铬和锆合金力学性能与热物性的不匹配,以及各种工艺制备过程中不可避免的带来的液滴、柱状晶等缺陷,会导致cr涂层的提前开裂,从而加速材料的疲劳等长时失效过程。例如,目前法国、中国广核集团等采用的磁控溅射技术,由于原子的沉积过程,导致cr涂层呈现明显的柱状晶结构。在交变载荷作用下,这种垂直于cr/zr界面的晶界容易成为驻留滑移带聚集的区域,从而加速疲劳裂纹的萌生和扩展,并导致微裂纹在涂层与基体界面产生应力集中,从而加速包壳管的疲劳失效。因此,如何在提高锆合金包壳管氧化性能的同时提高疲劳等长时力学性能,是cr涂层锆合金实现工程化应用技术的关键问题之一。

5、通过表面超声等工艺,对各种工艺制备的cr涂层进行表面完善,将表面的cr涂层优化为具有梯度结构的cr涂层,可以将表面具有柱状晶的cr涂层进行细化,制备从表面向内尺寸呈现梯度分布的近似等轴晶组织,从而提高材料在疲劳载荷下的抗裂纹萌生能力。同时表面存在的丰富的晶界,也进一步加速了氧元素向内的扩散,从而在材料表面形成更为稳定的氧化铬涂层,提高材料的抗氧化性能。然而由于cr涂层的韧性较差,在高频的表面滚压等技术加工过程中,容易在表面产生裂纹,从而对cr涂层的优化带来了挑战。

技术实现思路

1、针对上述现有技术,本发明提供了一种cr涂层锆合金包壳管的加工方法。

2、本发明是通过以下技术方案实现的:

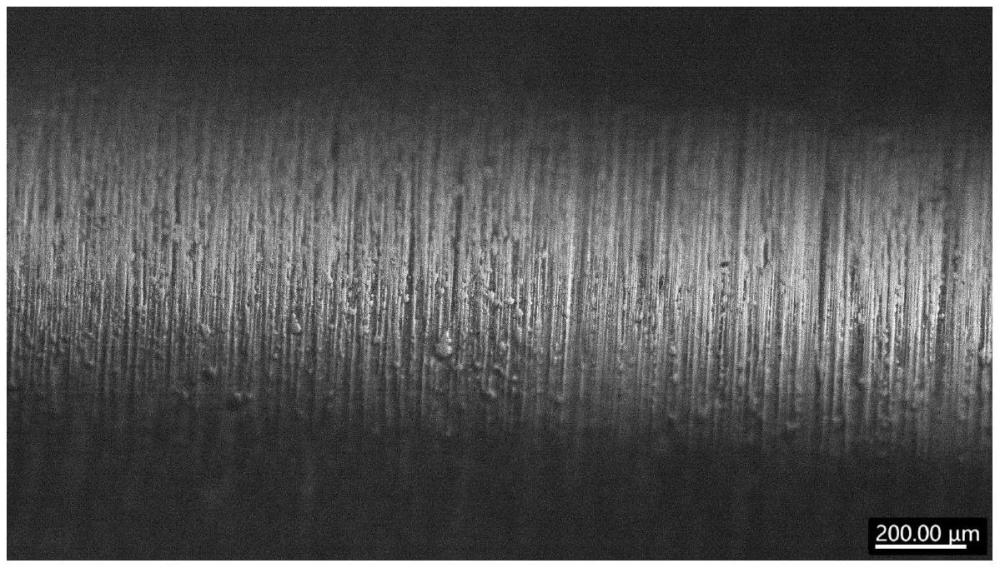

3、一种cr涂层锆合金包壳管的加工方法,如下:利用表面超声滚压工艺对cr涂层锆合金包壳管进行加工处理,加工过程中,滚压应力幅度为0.05~0.15mpa,转速为100~200r/min,给进量为0.05~0.1mm/r;采用反向往复加工方式,一个加工来回为一个周期,加工1~5个周期;加工后的cr涂层锆合金包壳管,cr涂层表面粗糙度ra在0.05~0.2μm,柱状晶等组织缺陷明显减少,并含有残余压应力。

4、进一步地,所述cr涂层锆合金包壳管的cr涂层的厚度为10~50μm。

5、进一步地,所述cr涂层锆合金包壳管是通过以下方法制备得到的:利用磁控溅射、电弧离子镀、冷喷涂、3d激光熔覆等技术,在锆合金包壳管表面制备厚度为10~50μm的cr涂层,即得。

6、进一步地,加工过程中利用支撑件对cr涂层锆合金包壳管进行支撑,以避免加工过程中包壳管的变形。

7、进一步地,所述支撑件由依次相连的加持段、过渡段和支持段构成,其中,加持段的直径d1比锆合金包壳管的内径大2~5mm,支持段的直径d2比锆合金包壳管的内径小10~100μm,支撑段的长度l≥(锆合金包壳管长度+10mm);过渡段的过渡弧半径r为50~80mm,避免弧度过大导致包壳管发生扩口;支撑件的表面粗糙度ra≤0.2μm,支撑件的弹性模量为锆合金的80%~100%(以降低脆性涂层开裂的可能)。

8、进一步地,加工过程中,滚压头中心与包壳管轴线在同一水平面,滚压头沿着包壳管轴线给进,并利用润滑油或冷却液控制工件表面温度在20~50℃,避免cr涂层氧化。

9、本发明的cr涂层锆合金包壳管的加工方法,是在梯度纳米cr涂层的构筑过程中,根据实验探索而发明的一种小应力往复涂层表面超声滚压加工工艺,利用反向超声滚压加工过程中超声滚压方向的变化,抵消沿着涂层轴向的应力,降低cr涂层表面横向裂纹产生的可能性,并通过逐次应力叠加的方式,增加材料在轴向的包申格塑性变形幅度,从而降低表面cr涂层组织优化的难度。加工后的cr涂层锆合金包壳管,柱状晶等组织缺陷明显减少,并含有残余压应力,可以有效避免包壳管失效(指cr涂层锆合金包壳管在堆内服役过程中由于管内压力变化导致的失效)。

10、本发明使用的各种术语和短语具有本领域技术人员公知的一般含义。

技术特征:

1.一种cr涂层锆合金包壳管的加工方法,其特征在于:利用表面超声滚压工艺对cr涂层锆合金包壳管进行加工处理,加工过程中,滚压应力幅度为0.05~0.15mpa,转速为100~200r/min,给进量为0.05~0.1mm/r;采用反向往复加工方式,一个加工来回为一个周期,加工1~5个周期。

2.根据权利要求1所述的cr涂层锆合金包壳管的加工方法,其特征在于:所述cr涂层锆合金包壳管的cr涂层的厚度为10~50μm。

3.根据权利要求1或2所述的cr涂层锆合金包壳管的加工方法,其特征在于,所述cr涂层锆合金包壳管是通过以下方法制备得到的:利用磁控溅射、电弧离子镀、冷喷涂或3d激光熔覆技术,在锆合金包壳管表面制备厚度为10~50μm的cr涂层,即得。

4.根据权利要求1所述的cr涂层锆合金包壳管的加工方法,其特征在于:加工过程中利用支撑件对cr涂层锆合金包壳管进行支撑。

5.根据权利要求4所述的cr涂层锆合金包壳管的加工方法,其特征在于:所述支撑件由依次相连的加持段、过渡段和支持段构成,其中,加持段的直径d1比锆合金包壳管的内径大2~5mm,支持段的直径d2比锆合金包壳管的内径小10~100μm,支撑段的长度l≥(锆合金包壳管长度+10mm);过渡段的过渡弧半径r为50~80mm。

6.根据权利要求5所述的cr涂层锆合金包壳管的加工方法,其特征在于:所述支撑件的表面粗糙度ra≤0.2μm,支撑件的弹性模量为锆合金的80%~100%。

7.根据权利要求5或6所述的cr涂层锆合金包壳管的加工方法,其特征在于:所述加持段的直径d1为12mm,支持段的直径d2为9.45mm,支撑段的长度为250mm;过渡段的过渡弧半径r为55mm;支撑件的表面粗糙度ra为0.2μm,支撑件的材质为锆702合金。

8.根据权利要求1所述的cr涂层锆合金包壳管的加工方法,其特征在于:加工过程中,滚压头中心与包壳管轴线在同一水平面,滚压头沿着包壳管轴线给进,并利用润滑油或冷却液控制工件表面温度在20~50℃。

9.根据权利要求1~8中任一项所述的cr涂层锆合金包壳管的加工方法,其特征在于:利用支撑件将cr涂层锆合金包壳管加持在机床上,进行表面超声滚压加工,滚压头中心与包壳管轴线在同一水平面;加工过程中,滚压应力幅度为0.1mpa,cr涂层锆合金包壳管随支撑件旋转,转速为180r/min,超声滚压头沿着包壳管轴线前进,前进速度为0.1mm/r;采用反向往复加工方式,一个加工来回为一个周期,加工1个周期;加工过程中使用润滑油进行润滑和冷却,避免包壳管表面温度过高发生氧化。

10.根据权利要求1~8中任一项所述的cr涂层锆合金包壳管的加工方法,其特征在于:利用支撑件将cr涂层锆合金包壳管加持在机床上,进行表面超声滚压加工,滚压头中心与包壳管轴线在同一水平面;加工过程中,滚压应力幅度为0.1mpa,cr涂层锆合金包壳管随支撑件旋转,转速为130r/min,超声滚压头沿着包壳管轴线前进,前进速度为0.05mm/r;采用反向往复加工方式,一个加工来回为一个周期,加工4个周期;加工过程中使用润滑油进行润滑和冷却,避免包壳管表面温度过高发生氧化。

技术总结

本发明公开了一种Cr涂层锆合金包壳管的加工方法:利用表面超声滚压工艺对Cr涂层锆合金包壳管进行加工处理,滚压应力幅度为0.05~0.15MPa,转速为100~200r/min,给进量为0.05~0.1mm/r;采用反向往复加工方式,加工1~5个周期。本发明的Cr涂层锆合金包壳管的加工方法,利用反向超声滚压加工过程中超声滚压方向的变化,抵消沿着涂层轴向的应力,降低Cr涂层表面横向裂纹产生的可能性,并通过逐次应力叠加的方式,增加材料在轴向的包申格塑性变形幅度,从而降低表面Cr涂层组织优化的难度。加工后的Cr涂层锆合金包壳管,柱状晶等组织缺陷明显减少,并含有残余压应力,可以有效避免包壳管失效。

技术研发人员:赵彦云,杨坤杰,王成旭,何欢,李然然,杨盼

受保护的技术使用者:烟台大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!