一种涡轮轴横向干涉孔的超声冲击强化装置及强化方法与流程

本发明属于零件表面处理技术,涉及一种涡轮轴横向干涉孔的超声冲击强化装置及强化方法。

背景技术:

1、涡轮轴服役环境恶劣,承受自身的循环载荷、燃气高温腐蚀等多重载荷的作用,易发生疲劳失效,成为航空发动机的“限寿件”之一,受到业界的极大关注。其中,孔结构是出现疲劳裂纹失效的高发区域之一。主要原因是,一方面涡轮盘孔结构处具有较高的结构应力集中系数,在交变载荷作用下,孔口与孔壁区域承受的实际应力水平远高于外载,甚至超过材料屈服强度,极易引发疲劳失效;另一方面,冷却孔设计是用来通气冷却的,因此会承受燃气高温腐蚀在交替热胀冷缩等因素作用下,易引发孔壁的疲劳失效。

2、目前,常用孔的强化方法是喷丸强化,即采用压缩气体驱动弹丸撞击零件表面。

3、但是,由于涡轮轴横向干涉孔直径较小(4mm),且其外部由支撑轴承连接环遮挡,结构干涉达到100%,同时其深度/直径比达到1~1.5。采用传统的外壁喷枪喷丸,会出现弹丸可达性极差的问题,通过过对其外侧孔口部位的饱和喷丸强化后,其孔内壁的弹丸覆盖率仍难以达到10%,导致孔内壁的喷丸强化效果极差,孔壁的强化层几乎为零,与图纸规定的强化效果相差较大,一方面引起抗疲劳效果无法达到预期,另一方面造成孔口变形超差,生成毛刺与尖边,加剧了应力集中,使得疲劳寿命进一步下降。采用传统的矛枪喷丸仅能针对大直径、外部无干涉结构孔(≥50mm)进行孔壁喷丸,无法满足小直径(4mm)、大深度/直径比(1~1.5)、孔的喷丸要求,存在强化效果不均匀、生成新疲劳薄弱区、弹丸流量不稳定等问题。传统矛枪喷丸仅能针对涡轮轴的中心孔进行喷丸,无法对底盘上偏离中心的螺栓孔进行喷丸强化,存在定位难度大、加工效率低的问题。cn202895004u提及了一种小孔喷丸加工自动化装置,该方法中仅提及了与矛枪相连接的空心旋转轴的结构特点,无法满足涡轮轴横向干涉孔喷丸要求。

技术实现思路

1、本发明的目的是:提出种涡轮轴横向干涉孔的弹丸式超声冲击强化装置及其使用方法,目的是克服干涉小孔孔壁的弹丸可达性不佳的难题,提高孔壁的强化效果均匀性。

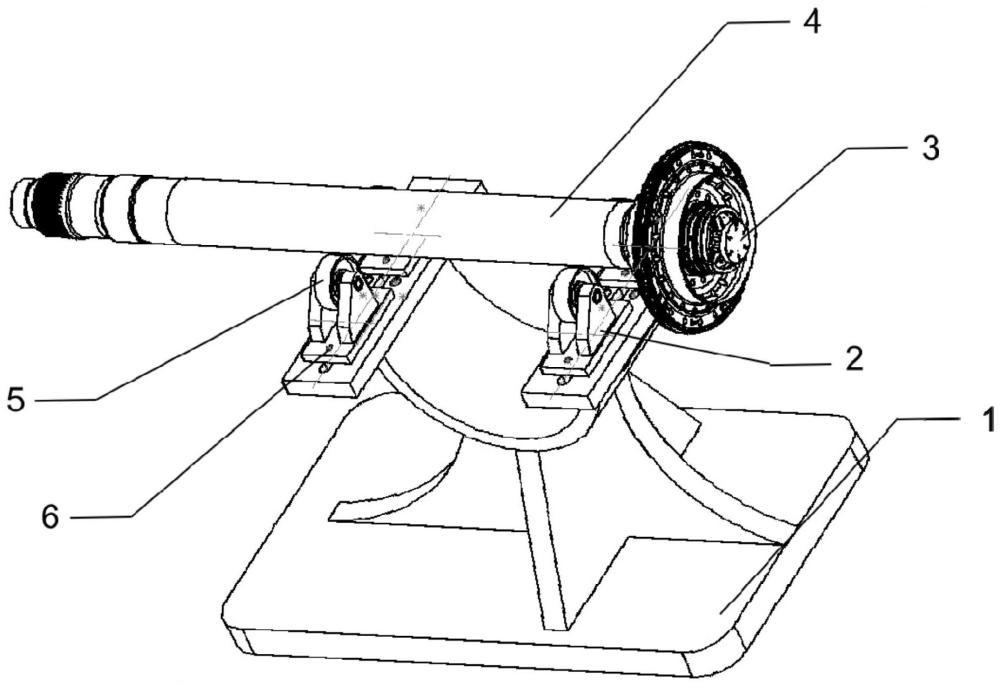

2、本发明的技术方案是:一种涡轮轴横向干涉孔的弹丸式超声冲击强化装置,包括涡轮轴横向工作台1、4个涡轮轴支撑滚轮安装座2、超声冲击装置3、4个涡轮轴支撑滚轮5和涡轮轴支撑滚轮安装座定位螺栓6;涡轮轴横向工作台1上部分别开有4个连接槽;4个涡轮轴支撑滚轮安装座2分别位于涡轮轴横向工作台1的4个连接槽上部,每个支撑滚轮安装座2由2个定位螺栓6定位与涡轮轴横向工作台1锁死;4个涡轮轴支撑滚轮5分别固定在涡轮轴支撑滚轮安装座2上,涡轮轴支撑滚轮5及涡轮轴支撑滚轮安装座2的轴线均与涡轮轴4的轴线平行,超声冲击装置3由数控机器人夹持,伸入涡轮轴4内侧实现涡轮轴4的横向干涉孔的超声冲击强化。

3、所述超声冲击装置3包括法兰盘夹持座301、压板302、超声振动头303、超声换能器304、换能器卡盘305和连接杆固定螺栓306;其中,法兰盘夹持座301、压板302通过固定螺栓306与一六轴机器人法兰盘连接固定,超声振动头303与换能器304通过内螺纹连接,换能器304通过换能器卡盘305与法兰盘夹持座301连接固定。

4、所述超声振动头303与涡轮轴4的横向干涉孔保持同轴且竖直向上。

5、所述超声振动头303上端设计为正弦波浪形,长度与孔深一致,最大直径为2~3mm,最小直径为1~2mm。

6、所述超声振动头303下端封闭面直径设计为涡轮轴4的横向干涉孔孔壁直径d-0.5mm。

7、所述换能器304产生的超声波频率为20~25khz,变幅杆的谐振频率18~21khz。

8、所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置的超声冲击强化方法,包括以下步骤:

9、1)先后将涡轮轴4横向放置在4个涡轮轴支撑滚轮5上,通过涡轮轴支撑滚轮安装座2在涡轮轴横向工作台1连接槽的横向滑动来调节涡轮轴的高度与水平,通过涡轮轴支撑滚轮安装座定位螺栓6将涡轮轴支撑滚轮安装座2夹紧并固定,之后旋转涡轮轴4使其一个横向干涉孔竖直向上;

10、2)先后将法兰盘夹持座301通过压板302与固定螺栓306一六轴机器人法兰盘连接固定,将超声振动头303与换能器304通过内螺纹连接,通过换能器卡盘305与法兰盘夹持座301连接固定;

11、3)操纵机器人手柄,使机器人持超声冲击装置3从涡轮轴盘状端口进入,使超声振动头303与涡轮轴横向干涉孔同轴,之后操纵机器人手柄上移使超声振动头303伸入涡轮轴横向干涉孔内,使得超声振动头303下端面与横向干涉孔下端面水平,形成弹丸型腔槽7,在弹丸型腔槽7中放入弹丸;

12、4)将弹丸型腔槽7上端孔口用橡胶塞8封闭;

13、5)开启电源,超声振动头303在超声波的驱动下做高速上下往复运动,驱动弹丸撞击横向干涉孔内壁;

14、6)完成强化后,关闭电源,通过操纵机器人使超声冲击装置3下降,将涡轮轴沿轴线旋转,将下一个横向干涉孔轴线转至竖直向上,重复步骤3至5,进行下一个螺栓孔强化。

15、所述弹丸为圆球形状,数量为10~30颗,直径为φ0.6mm。

16、所述弹丸材质为陶瓷丸或铸钢丸,硬度为hrc55~62。

17、所述超声冲击强化的时间为10~60s。

18、本发明的优点是:

19、1)克服了传统外壁喷枪喷丸时干涉孔壁弹丸可达性不佳的问题,通过将超声振动头伸入螺栓孔内对孔壁进行超声冲击强化,使弹丸在型腔内高速作布朗运动,实现了螺栓孔内壁表面被弹丸无差别撞击,实现了孔壁表面的均匀撞击,从而在孔内壁各处获得了均匀的强化效果。

20、2)该方法仅消耗少量弹丸10~30颗,远远少于传统喷丸强化,加工成本更低,粉尘量更少,噪音也更小。由于超声波频率高达20~25khz,变幅杆的谐振频率18~21khz,因此,表面强化加工效率高。

21、3)无需移动定位工装,仅通过将涡轮轴依次沿轴线旋转45°就可以将所有横向干涉孔全部强化,不仅具备较高的定位精度,而且显著提高了加工效率。

22、4)本发明的一个实施例,经对比试验证明,相比传统外壁喷枪和矛枪喷丸,本方法的孔壁喷丸强化效果提高了80%以上,孔壁强化层深度从不超过10μm增大至50μm以上。

技术特征:

1.一种涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:包括涡轮轴横向工作台(1)、4个涡轮轴支撑滚轮安装座(2)、超声冲击装置(3)、4个涡轮轴支撑滚轮(5)和涡轮轴支撑滚轮安装座定位螺栓(6);涡轮轴横向工作台(1)上部分别开有4个连接槽;4个涡轮轴支撑滚轮安装座(2)分别位于涡轮轴横向工作台(1)的4个连接槽上部,每个支撑滚轮安装座(2)由2个定位螺栓(6)定位与涡轮轴横向工作台(1)锁死;4个涡轮轴支撑滚轮(5)分别固定在涡轮轴支撑滚轮安装座(2)上,涡轮轴支撑滚轮(5)及涡轮轴支撑滚轮安装座(2)的轴线均与涡轮轴(4)的轴线平行,使得涡轮轴(4)放置在4个涡轮轴支撑滚轮(5)上,沿轴线自转;超声冲击装置(3)由数控机器人夹持,伸入涡轮轴(4)内侧实现涡轮轴(4)的横向干涉孔的超声冲击强化。

2.根据权利要求1所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:机器人持超声冲击装置(3)包括法兰盘夹持座(301)、压板(302)、超声振动头(303)、超声换能器(304)、换能器卡盘(305)和连接杆固定螺栓(306);其中,法兰盘夹持座(301)、压板(302)通过固定螺栓(306)与一六轴机器人法兰盘连接固定,超声振动头(303)与换能器(304)通过内螺纹连接,换能器(304)通过换能器卡盘(305)与法兰盘夹持座(301)连接固定。

3.根据权利要求2所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:所述超声振动头(303)与涡轮轴(4)的横向干涉孔保持同轴且竖直向上。

4.根据权利要求2所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:所述超声振动头(303)上端设计为正弦波浪形,长度与孔深一致,最大直径为2~3mm,最小直径为1~2mm。

5.根据权利要求2所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:所述超声振动头303下端封闭面直径设计为涡轮轴(4)的横向干涉孔孔壁直径。

6.根据权利要求2所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置,其特征在于:换能器(304)产生的超声波频率为20~25khz,变幅杆的谐振频率18~21khz。

7.根据权利要求1-6任意一项所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置的超声冲击强化方法,其特征在于:

8.根据权利要求7所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置的使用方法,其特征在于:所述弹丸为圆球形状,数量为10~30颗,直径为φ0.6mm。

9.根据权利要求7所述的涡轮轴横向干涉孔的弹丸式超声冲击强化装置的使用方法,其特征在于:弹丸材质为陶瓷丸或铸钢丸,硬度为hrc55~62。

10.根据权利要求7所述的一种涡轮轴横向干涉孔的弹丸式超声冲击强化装置的使用方法,其特征在于:超声冲击强化的时间为10~60s。

技术总结

本发明属于零件表面处理技术,涉及一种涡轮轴横向干涉孔的超声冲击强化装置及强化方法。本发明将涡轮轴横向干涉孔通过超声冲击装置(3)的超声振动头(303)形成的半开放的孔封闭起来,形成密闭型腔,在型腔内放置硬质弹丸,利用超声振动头激振密闭型腔内的硬质弹丸做布朗运动,使得弹丸在超声激励下高速撞击型腔与孔内壁,从而使内壁表面发生弹塑性变形,实现表面强化。每个弹丸在密闭型腔内撞击时的冲力大小、方向都不相同,型腔内各个部位被弹丸撞击的次数和力度是相同的,因此,孔内壁表面的强化效果是均匀的,从而解决了孔内壁强化的结构干涉问题。

技术研发人员:田凯,罗学昆,王欣,王琨,王一鸣,许春玲

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!