铝合金副车架的小口径多点浇口直接充型的低压铸造方法与流程

本发明涉及汽车零部件铸造,具体涉及铝合金副车架的小口径多点浇口直接充型的低压铸造方法。

背景技术:

1、低压铸造是指铸型一般安置在密封的坩埚上方,坩埚中通入压缩空气,在熔融金属的表面上造成低压力(0.06~0.15mpa),使金属液由升液管上升填充铸型和控制凝固的铸造方法;这种铸造方法补缩好,铸件组织致密,容易铸造出大型薄壁复杂的铸件,无需冒口,金属收得率达95%,无污染,易实现自动化。

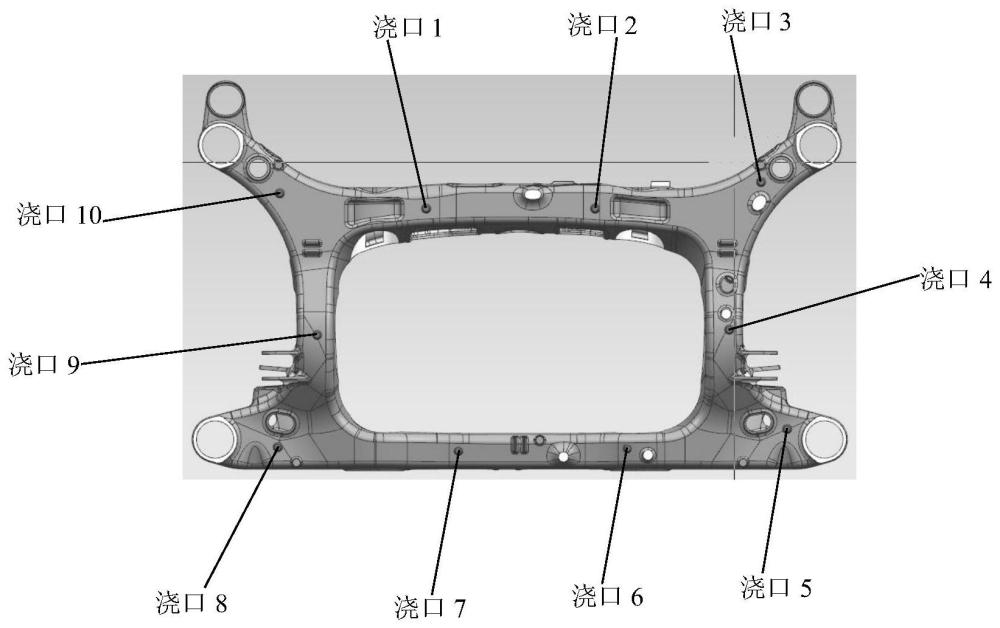

2、汽车副车架为大型薄壁件,铸件大体尺寸:1030×625×235mm,壁厚为5mm。传统的低压铸造法一般为四个浇口套通过横流道充型模具型腔中,如附图2所示。冷却凝固后,后副车架的毛铸坯的重量为14.5kg,四个浇口和流道的铸铝的重量为6.9kg,四个浇口和流道的铸铝的重量占铸件总重量的47.59%,不仅造成了材料与能源的巨大浪费,还浪费了大量的人力用在后续切割浇口和流道上,造成出品率低、浇口与浇道切割去除难等问题,且铸造时由于浇口和流道的尺寸较大与较厚,导致在浇口和流道上浪费了大量的保压时间和凝固时间,无效凝固时间长,造成效率低下。

3、因此,如何解决副车架铝合金低压铸造中的浇口套和浇道导致的浇口与浇道处的凝固铸坯切割去除难、出品率低、无效凝固时间长、效率低下等问题,是本领域技术人员急需解决的技术问题。

技术实现思路

1、本发明的目的是提供铝合金副车架的小口径多点浇口直接充型的低压铸造方法。

2、为了实现上述目的,本发明的技术方案如下:

3、铝合金副车架的小口径多点浇口直接充型的低压铸造方法,包括以下依次进行的步骤:铝液升液、充型、结壳、增压、保压、冷却形成铸件,然后开模,取出铸件;

4、控制小型浇口套的最小内径减小为8~12mm,且控制小型浇口套的最大内径减小为13~17mm,以减小浇口中凝固铝合金的外径与体积;

5、将铸模的下模中的相邻两个小型浇口套之间的直线距离减小为15~30cm,以增加小型浇口套的数量至8-20个;

6、任意一个小型浇口套的顶端口均与铸模中的型腔直接连通,任意一个小型浇口套的底端口均与升液管的顶管口连通,以使得铸模中没有浇道,且使得升液管中的铝液先流入小型浇口套中然后直接流入型腔中。

7、优选的,当下模为钢模时,每一个小型浇口套搭配配置一根升液管,小型浇口套与升液管一一对应。

8、优选的,当下模为砂型时,全部的小型浇口套共用一根升液主管,且升液主管的顶部设置有多根升液分支管,升液主管与升液分支管连通;

9、每一个小型浇口套搭配配置一根升液分支管,小型浇口套与升液分支管一一对应。

10、优选的,小型浇口套包括上锥形管部与下直管部,上锥形管部的顶部的最大内径为15mm,上锥形管部的底部的最小内径为10mm,上锥形管部的高度为30mm,下直管部的内径为10mm,小型浇口套的壁厚是3~7mm。

11、优选的,模具预热温度为280~320℃,铝液温度为710±5℃;

12、升液压力p0为到浇口面压力,p0=0.018~0.022mpa,升液时间为10~12秒;

13、充型压力p1=p0+(0.003~0.007)mpa,充型时间为5~8秒;

14、充型压力p2=p1+(0.005~0.008)mpa,充型时间为4~6秒;

15、结壳压力p3=p2+(0.001~0.003)mpa,增压时间为10~15秒;

16、增压压力p4=p3+(0.005~0.010)mpa,增压时间为5~8秒;

17、保压时间为120~140秒,冷却时间为60~70秒。

18、本申请取得了如下的有益的技术效果:

19、本申请中,采用小口径多点浇口多点点注直接充型在型腔中,无横浇道,采用浇口套避渣,由于将浇口套改小了,改为又短又细,且成倍地增加了小型浇口套的数量(增加至为8-20个),较短的间隔距离就设置一个小型浇口套,且将升液管、小型浇口套与型腔直接连通,省去了原来的浇道,使得浇口残留小,浇口铸铝的重量降为仅占整个开模铸坯重量的3%~5%,易切割去除,且不再有浇道处凝固的铝合金了,使得出品率从68%提升到95%以上,从而解决了传统的浇口与浇道处的凝固铸坯切割去除难等问题;

20、且新工艺在保压时间和冷却时间上大大的缩短了,将保压时间由300~400秒降至120~140秒,将冷却时间由100~130秒降至60~70秒,缩短铸造周期30%~40%,提高了铸造效率,解决传统的无效凝固时间长、效率低下等问题。

技术特征:

1.铝合金副车架的小口径多点浇口直接充型的低压铸造方法,其特征在于,包括以下依次进行的步骤:铝液升液、充型、结壳、增压、保压、冷却形成铸件,然后开模,取出铸件;

2.根据权利要求1所述的铝合金副车架的小口径多点浇口直接充型的低压铸造方法,其特征在于,当下模为钢模时,每一个小型浇口套搭配配置一根升液管,小型浇口套与升液管一一对应。

3.根据权利要求1所述的铝合金副车架的小口径多点浇口直接充型的低压铸造方法,其特征在于,当下模为砂型时,全部的小型浇口套共用一根升液主管,且升液主管的顶部设置有多根升液分支管,升液主管与升液分支管连通;

4.根据权利要求1所述的铝合金副车架的小口径多点浇口直接充型的低压铸造方法,其特征在于,小型浇口套包括上锥形管部与下直管部,上锥形管部的顶部的最大内径为15mm,上锥形管部的底部的最小内径为10mm,上锥形管部的高度为30mm,下直管部的内径为10mm,小型浇口套的壁厚是3~7mm。

5.根据权利要求1所述的铝合金副车架的小口径多点浇口直接充型的低压铸造方法,其特征在于,模具预热温度为280~320℃,铝液温度为710±5℃;

技术总结

本申请提供了铝合金副车架的小口径多点浇口直接充型的低压铸造方法,控制小型浇口套的最小内径减小为8~12mm,且控制小型浇口套的最大内径减小为13~17mm,将相邻两个小型浇口套之间的直线距离减小为15~30cm,小型浇口套的顶端口均与型腔直接连通,小型浇口套的底端口均与升液管连通;采用小口径多点浇口多点点注直接充型在型腔中,将浇口套改小了,且成倍地增加了小型浇口套的数量至为8‑20个,且将升液管、小型浇口套与型腔直接连通,省去了原来的浇道,使得浇口残留小,浇口铸铝的重量降为3%~5%,易切割去除,出品率提升到95%以上,将保压时间降至120~140秒,将冷却时间降至60~70秒,缩短铸造周期30%~40%,提高了铸造效率。

技术研发人员:张梓峰,王云勇,张鹏,任智远

受保护的技术使用者:山东天鼎舟工业科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!