一种具有炉料烘干功能的高炉布料装置及其布料方法与流程

本发明属于高炉的精料,具体涉及一种具有炉料烘干功能的高炉布料装置及其布料方法。

背景技术:

1、众所周知,高炉的精料技术水平对炼铁技术经济指标影响高达70%,精料是强化高炉冶炼,实现高产、优质、低耗的物质基础。稳定原料化学成分、重视原料整粒、降低粉末率及含水率等都有利于高炉的顺行,节约炼铁能耗。

2、块矿通常不经过精选流程,常从矿山直接运送至炼铁厂未经精细化处理,加之长流程的运输以及露天堆放,其含粉率以及水分难以保证。随着场地限制以及组织生产安排的影响,难免会有烧结矿、焦炭、球团等被迫落地,造成水分以及粉末率的大幅提升,特别是在雨季其含水率和含粉高的的特点更为显著。炉料的含水率和粉末率会严重影响透气性操作,粉矿会随高炉煤气吹出不参与冶炼,水量会降低了煤气利用率,直接影响高炉炉况顺行,燃料比大比例升高,铁水产量降低,铁水成本大幅度上升。受冬季和雨季的影响,北方高炉入炉炉料不仅含水率高、粉末率高,也会导致炉料表面附着的料粉的相对增加。北方的低温天气会影响入炉炉料的温度,甚至低于0℃,冷料入炉后势必会引起高炉热收支失衡,导致高炉燃料比的大幅提升,容易出现低温滑料等炉况失常现象。

3、现有的针对炉料烘干筛分的技术主要应用于高炉槽下料仓的前部或者后部工序,并且烘干过程中的压力相对偏低,烘干效果难以控制,且难以实现同时对不同炉料进行烘干。

技术实现思路

1、本发明提供一种具有炉料烘干功能的高炉布料装置及其布料方法,本装置安装于高炉炉顶,高炉槽下物料经皮带或者矿车运输至高炉炉顶过程中,炉料之间的撞击与摩擦势必也会产生一定的粉末率,经过烘干后的炉料直接进入高炉,可减少烘干后物料的热量损失,间接性降低高炉燃料消耗。

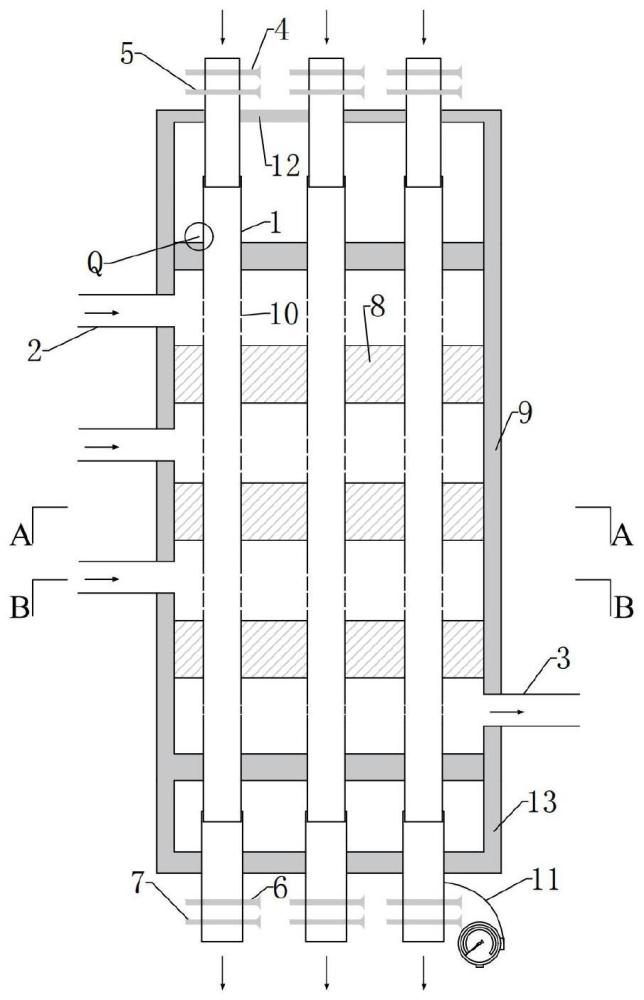

2、本发明解决其技术问题所采用的技术方案是:一种具有炉料烘干功能的高炉布料装置,包括框架、若干分隔封堵件、若干料筒,其中:

3、框架呈内部中空的立方体结构,若干分隔封堵件从上至下依次间隔布置在框架内部,将框架内部分割成若干腔室;

4、除最下方的腔室外其他腔室的同一侧侧壁上均开设有若干进风口,处于最下方的腔室背离进风口的一侧开设若干出风口;

5、料筒上设置若干进风通道,进风通道沿料筒轴向依次间隔分布,进风通道具有两个通孔和两个筛网,两个通孔相对开设在料筒筒壁上,每个通孔处设置筛网;

6、若干料筒均贯穿框架和若干分隔封堵件,若干料筒阵列状分布,且若干料筒能够沿着框架高度方向进行移动;

7、当处于烘干状态时,移动若干料筒,使得料筒上的每个进风通道均处于一个腔室内且与一个进风口对齐,热煤气从进风口进入,通过进风通道穿入料筒内,再穿出料筒汇集至出风口排出;

8、当处于装料状态时,移动若干料筒,使得料筒上的每个进风通道均与一个分隔封堵件或者框架相接触,从而进风通道被分隔封堵件或框架封堵住。

9、作为本发明的进一步优选,还包括上密封框架、下密封框架,上密封框架设置在框架顶部,下密封框架设置在框架底部,若干料筒的进料端均贯穿上密封框架且与上密封框架固接,若干料筒的出料端均贯穿下密封框架且与下密封框架固接。

10、作为本发明的进一步优选,所述料筒采用伸缩杆式结构。

11、作为本发明的进一步优选,在料筒进料口端,沿物料运输方向依次设置上节流阀和上密封阀,在料筒出料端沿物料运输方向依次设置下密封阀和下节流阀。

12、作为本发明的进一步优选,出风口设置数量小于进风口数量。

13、作为本发明的进一步优选,通孔孔径小于分隔封堵件厚度。

14、作为本发明的进一步优选,还包括压力表,压力表设置在料筒上。

15、还提供了一种利用具有炉料烘干功能的高炉布料装置进行布料的方法,包括以下步骤:

16、步骤一,将布料装置安装在高炉上;

17、步骤二,炉料运输上料,高炉槽下物料由皮带或者矿车运输至高炉炉顶料罐内;

18、步骤三,准备受料,观察料筒压力,达到高炉需求压力度数后,调节料筒向下运动,直至料筒上的每个进风通道均与一个分隔封堵件或者框架相接触,受分隔封堵件以及框架的作用,进风通道被完全封闭;

19、步骤四,高炉布料,依次打开下密封阀和下节流阀,炉料在自重以及热煤气压力的作用下,自上而下进入到中心喉管,进入高炉内;

20、步骤五,待料筒内的物料全部进入高炉后,依次关闭下节流阀和下密封阀,并依次打开上密封阀和上节流阀;高炉炉顶料罐内的物料在自重作用下进入到料筒内,待料筒内物料装满后,依次关闭上密封阀和上节流阀;调节料筒向上运动,使得料筒上的每个进风通道均处于一个腔室内且与一个进风口连通;

21、步骤六,待高炉内需要重新布料,重复进行步骤四和步骤五。

22、通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

23、1、本发明框架内部具有一定的压力能够使得料筒内的物料烘干更为充分;

24、2、本发明料筒内的物料在热风压力和自重的作用下,能够使得小粒度的物料进入料筒的下部,依次打开下密封阀和下节流阀后,小粒度物料可定向布于高炉的边缘,能够进一步提高高炉中心的透气性,有利于炉况的稳定性。

25、3、本发明料筒上的筛网可使得炉料内的小于1mm的料粉吹出料筒,进入框架的腔室内,可减少皮带或者矿车至高炉炉顶料罐产生的粉末进入高炉内。

26、4、本发明烘干后的物料直接进入高炉内,可减少热量损失,提升入炉物料的温度,增加高炉的热量输入,能够降低高炉燃料消耗。

27、5、本发明可依据不同的高炉上料结构调整料筒的直径、大小以及数目,能够做到矿焦同上,并储存在料筒内,极大缩短上料周期,缓解上料过程中皮带或者矿车故障而引起高炉炉况波动。

28、6、本发明因料筒与框架之间的相对位置为发生改变,为了保证装置的密封性,设置上密封框架和下密封框架,上密封框架和下密封框架以及伸缩杆式结构相结合,能够最大程度保证该设备密闭性,且方便料筒实现上下移动的动作。

技术特征:

1.一种具有炉料烘干功能的高炉布料装置,其特征在于:包括框架(9)、若干分隔封堵件(8)、若干料筒(1),其中:

2.根据权利要求1所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:还包括上密封框架(12)、下密封框架(13),上密封框架(12)设置在框架(9)顶部,下密封框架(13)设置在框架(9)底部,若干料筒(1)的进料端均贯穿上密封框架(12)且与上密封框架(12)固接,若干料筒(1)的出料端均贯穿下密封框架(13)且与下密封框架(13)固接。

3.根据权利要求2所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:所述料筒(1)采用伸缩杆式结构。

4.根据权利要求2所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:在料筒(1)进料口端,沿物料运输方向依次设置上节流阀(4)和上密封阀(5),在料筒(1)出料端沿物料运输方向依次设置下密封阀(6)和下节流阀(7)。

5.根据权利要求3所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:出风口(3)设置数量小于进风口(2)数量。

6.根据权利要求3所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:通孔孔径小于分隔封堵件(8)厚度。

7.根据权利要求3所述的一种具有炉料烘干功能的高炉布料装置,其特征在于:还包括压力表(11),压力表(11)设置在料筒(1)上。

8.利用权利要求3至7任一所述的具有炉料烘干功能的高炉布料装置进行布料的方法,其特征在于,包括以下步骤:

技术总结

本发明属于高炉的精料技术领域,具体涉及一种具有炉料烘干功能的高炉布料装置及其布料方法,本装置包括框架、若干分隔封堵件、若干料筒,若干分隔封堵件将框架内部分割成若干腔室;除最下方的腔室外其他腔室的侧壁上均开设有若干进风口,处于最下方的腔室一侧开设若干出风口;料筒上设置若干进风通道;若干料筒均贯穿框架和若干分隔封堵件,且若干料筒能够沿着框架高度方向进行移动;当处于烘干状态时,移动料筒使得料筒上的每个进风通道均处于一个腔室内且与一个进风口连通;当处于装料状态时,移动料筒使得料筒上的每个进风通道均与一个分隔封堵件或者框架相接触。本发明能够做到矿焦同上,缓解上料过程中皮带或者矿车故障而引起高炉炉况波动。

技术研发人员:回新冬,杜屏,程宝泉

受保护的技术使用者:江苏沙钢集团有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!