一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法和应用

本发明属于金属固态增材制造领域,具体涉及一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法和应用。

背景技术:

1、陶瓷颗粒增强的铝基复合材料具有比强度高、高弹性模量、热稳定性好以及耐磨损性能好等优点,应用于航空航天及汽车等领域关键部件的制造。陶瓷颗粒增强铝基复合材料制备通常采用粉末冶金、熔体搅拌浇注等方法。与外加颗粒制备技术相比,原位反应制备得到的颗粒增强铝基复合材料具有如下优点:1)陶瓷颗粒与铝基体间润湿性更好、界面更干净、界面结合强度更高;2)陶瓷颗粒在基体中形核和长大,在基体中具有较高的热力学稳定性,更适用于高温服役环境;3)陶瓷增强相颗粒尺寸更小,分布更加均匀,增强效果更加显著。比如,原位自生的tib2/7075al复合材料的模量、强度、硬度和高温蠕变等性能优于非原位自生的tib2/7075al复合材料。原位自生铝基复合材料已经在我国一些重大装备的关键结构件中得到应用,是航空航天结构件轻量化设计的理想材料之一。

2、然而,原位自生铝基复合材料在材料制备、加工及构件成形过程中仍面临一系列的工艺技术难题,工业应用实例还较少,尚未形成相应的材料产业。一方面,采用原位合成的纳米颗粒增强铝基复合材料往往存在颗粒团聚现象,尽管通过后续的挤压、轧制等工艺可以一定程度消除复合材料的凝固缺陷,但难以解决陶瓷颗粒团聚问题。团聚的陶瓷颗粒在服役过程中,容易成为裂纹源,导致复合材料失效。另一方面,后续的挤压、轧制工艺可以细化晶粒,改善复合材料微观组织,但挤压或轧制后形成的条状组织导致材料具有明显的各向异性,沿加工方向具有较高的强度和塑性,而垂直加工方向综合性能往往较差,从而限制了其在一些关键结构件中的应用。此外,由于陶瓷颗粒的加入提高了复合材料的强度和耐磨性能,导致复合材料成形和切削加工愈发困难,制备成本较高,尤其对于大型结构件的成型面临更大的挑战。

技术实现思路

1、本发明的目的是为了解决现有陶瓷颗粒增强的铝基复合材料的成型工艺存在陶瓷颗粒易团聚以及复合材料垂直加工方向的性能较差和切削困难的技术问题,而提供一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法和应用。

2、本发明的目的是通过如下技术方案来完成的:

3、本发明的目的之一是提供一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法,所述方法按以下步骤进行:

4、s1:按陶瓷颗粒原子比将混合盐加入铝熔体中,搅拌一定时间原位生成陶瓷颗粒,然后按照铝基合金原子比加入合金原料进行熔炼,随后浇铸,得到纳米陶瓷颗粒增强的铝基合金;

5、s2:将纳米陶瓷颗粒增强的铝基合金作为自损耗搅拌头在金属基材表面进行搅拌摩擦固态增材制造,得到纳米陶瓷颗粒弥散增强铝基合金。

6、优选地,s1中陶瓷颗粒为tib2、tic、zrb2。

7、优选地,s1中混合盐为氟钛酸钾(k2tif6)、氟硼酸钾(kbf4)、k2zrf6中的任意两种。

8、优选地,s1中铝熔体中陶瓷颗粒含量为0.5-15.0wt.%。

9、优选地,s1中搅拌转速为500-700rpm,时间为10-20min。

10、优选地,s2中金属基材为纯铝、铝合金、镁合金或铝基复合材料。

11、优选地,s2中自损耗搅拌头旋转速度为300-1500rpm,进给速度为2-100mm/min。

12、本发明的目的之二是提供一种按上述方法制得的纳米陶瓷颗粒弥散增强铝基合金,所述纳米陶瓷颗粒弥散增强铝基合金晶粒尺寸为300nm-5μm,纳米陶瓷颗粒均匀弥散分布无偏聚。

13、优选地,纳米陶瓷颗粒尺寸为50nm-3μm。

14、本发明的目的之三是提供一种上述方法在纳米陶瓷颗粒增强铝及其合金材料中的应用,所述铝合金包括2系、3系、4系、5系、6系及7系铝合金。

15、本发明与现有技术相比具有的显著效果:

16、本发明的方法通过施加轴向压力和自耗式搅拌头的高速旋转,铝基复合材料与基板作用后将产生剧烈塑性变形,在铝合金或镁合金等基板上实现冶金结合连接,逐层搅拌沉积制备铝基复合材料涂层或大厚度的铝基复合材料构件。铝基复合材料经剧烈塑性变形,纳米/亚微米陶瓷颗粒弥散分布于铝基体中,解决了铝基体中陶瓷颗粒团聚或局部偏聚的问题,同时可实现铝基体超细晶组织的控制。搅拌沉积的路径可通过机械手按规划路径进行精确控制,结合机械加工减材工艺,可实现大型高性能铝基复合材料构件的低成本快速制造,具体优点如下:

17、(1)本发明采用原位自生方法制备陶瓷颗粒增强的铝基复合材料,相比于常规的外加陶瓷增强颗粒方法,可实现纳米、亚微米陶瓷颗粒增强相在铝基体中的弥散分布,且陶瓷颗粒界面与铝基界面结合好,界面干净。

18、(2)本发明采用搅拌摩擦固态增材制造方法制备铝基复合材料,相比常规的激光或电子束增材,热输入低,可避免氧化、相转变、晶粒长大等问题;搅拌摩擦增材制造技术可以进一步细化晶粒,实现铝基体均匀的超细晶组织,同时解决陶瓷颗粒局部偏聚问题,改善铸造缺陷。

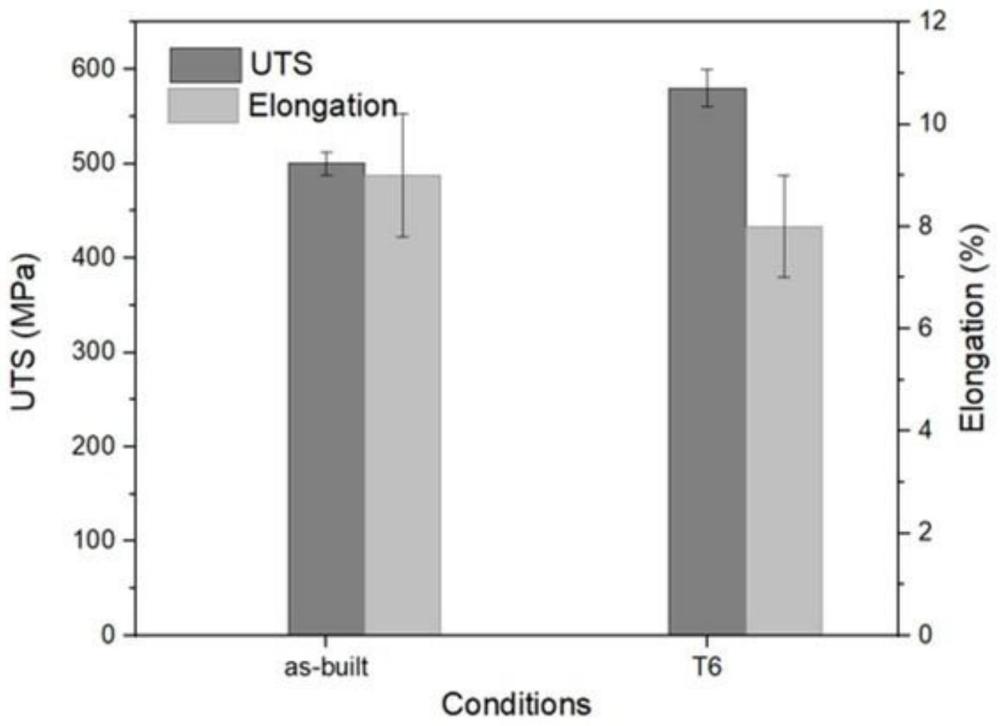

19、(3)本发明采用的搅拌摩擦增材制造技术制备得到的陶瓷颗粒增材的铝基复合材料综合性能优异,可以解决其他塑性成形工艺和高能束增材制造工艺制备复合材料性能存在明显各向异性的问题,同时通过多尺度调控组织结构可以解决陶瓷颗粒增强的铝基复合材料强塑性难以兼备的难题。

20、(4)本发明采用的搅拌摩擦增材制造技术具有制造效率高、成本低等优势,适用于大型结构件的快速成型,尤其适用于陶瓷颗粒增强的高强铝合金构件(2xxx,6xxx和7xxx铝合金)的制造。

技术特征:

1.一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法,其特征在于,按以下步骤进行:

2.根据权利要求1所述的方法,其特征在于,s1中陶瓷颗粒为tib2、tic、zrb2。

3.根据权利要求1所述的方法,其特征在于,s1中混合盐为k2tif6、kbf4、k2zrf6中的任意两种。

4.根据权利要求1所述的方法,其特征在于,s1中铝熔体中陶瓷颗粒含量为0.5-15.0wt.%。

5.根据权利要求1所述的方法,其特征在于,s1中搅拌转速为500-700rpm,时间为10-20min。

6.根据权利要求1所述的方法,其特征在于,s2中金属基材为纯铝、铝合金、镁合金或铝基复合材料。

7.根据权利要求1所述的方法,其特征在于,s2中自损耗搅拌头旋转速度为300-1500rpm,进给速度为2-100mm/min。

8.权利要求1-7任一项所述的方法制得的纳米陶瓷颗粒弥散增强铝基合金,其特征在于,合金晶粒尺寸为300nm-5μm,纳米陶瓷颗粒均匀弥散分布无偏聚。

9.根据权利要求8所述的纳米陶瓷颗粒弥散增强铝基合金,其特征在于,纳米陶瓷颗粒尺寸为50nm-3μm。

10.权利要求1-7任一项所述的方法在纳米陶瓷颗粒增强铝及其合金材料中的应用,其特征在于,铝合金包括2系、3系、4系、5系、6系及7系铝合金。

技术总结

一种纳米陶瓷颗粒弥散增强铝基合金搅拌摩擦固态增材制造方法和应用。本发明属于金属固态增材制造领域。本发明的目的是为了解决现有陶瓷颗粒增强的铝基复合材料的成型工艺存在陶瓷颗粒易团聚以及复合材料垂直加工方向的性能较差和切削困难的技术问题。本发明方法:按陶瓷颗粒原子比将混合盐加入铝熔体中,搅拌一定时间原位生成陶瓷颗粒,然后按照铝基合金原子比加入合金原料进行熔炼,随后浇铸,得到纳米陶瓷颗粒增强的铝基合金;将纳米陶瓷颗粒增强的铝基合金作为自损耗搅拌头在金属基材表面进行搅拌摩擦固态增材制造,得到纳米陶瓷颗粒弥散增强铝基合金。本发明的方法用于成型纳米陶瓷颗粒弥散增强的2系、3系、4系、5系、6系及7系铝合金。

技术研发人员:谢信亮,晁琦,周博,张方贤,范国华

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!