单质碲基热电复合材料及其制备方法

本发明属于固态热电材料领域,特别是关于一种单质碲(te)基热电复合材料及其制备方法。

背景技术:

1、固态热电材料作为一种无污染物排放、无机械传动部件、无噪音、长寿命和高稳定性的热电材料,能基于塞贝克效应或帕尔贴效应、有效地利用半导体内部载流子的定向运动实现热能与电能的直接转换,是极具应用前景的新一代、绿色环保的热电材料。

2、固态热电材料的能量转化效率通常用无量纲的热电优值zt进行量化表示,计算公式zt=s2t/ρκtot,其中,等式右边t表示绝对温度,s表示塞贝克系数,ρ表示电阻率,κtot表示总热导率,κtot=κe+κl,κe表示电子热导率、κl表示晶格热导率。因zt的各项参数之间存在强耦合关系,故调整单独的物理量如ρ或κtot无法有效提升固态热电材料的热电性能,通过元素掺杂来优化载流子浓度从而提高固态热电材料的电学功率因子pf,pf=s2/ρ,同时在固态热电材料内部构建微观组织缺陷以增强声子散射来降低其总热导率,进而提高zt一直是固态热电材料领域的研究方向。

3、单质te是一种重要的中温区即500~800k热电半导体材料,目前提高其热电性能的途径主要是通过元素掺杂来提高其载流子浓度,从而优化其电学传输性能,2016年以来裴艳中、赵立东、宿太超课题组相继通过掺杂微量单一元素如砷(as)、锑(sb)、铋(bi),将单质te的载流子浓度提高到接近1019cm-3数量级,使其在中温区的热电优值达到0.9,但目前对于通过添加高性能热电材料来复合单质te以增强单质te的热电性能的相关研究还很少,进一步提升单质te的热电优值仍然面临困难。

技术实现思路

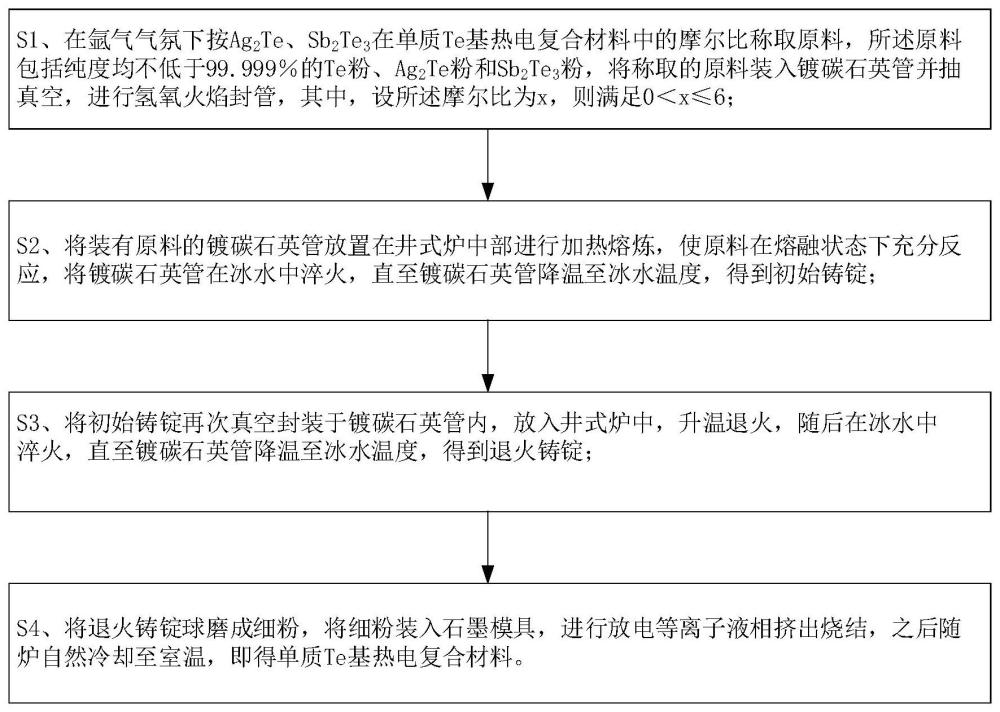

1、为解决前述技术问题,本发明提供一种单质te基热电复合材料的制备方法,包括以下步骤:

2、在氩气气氛下按ag2te、sb2te3在单质te基热电复合材料中的摩尔比称取原料,所述原料包括纯度均不低于99.999%的te粉、ag2te粉和sb2te3粉,将称取的所述原料装入镀碳石英管并抽真空,进行氢氧火焰封管,其中,设所述摩尔比为x,则满足0<x≤6;

3、将装有原料的镀碳石英管放置在井式炉中部进行加热熔炼,使原料在熔融状态下充分反应,将镀碳石英管在冰水中淬火,直至镀碳石英管降温至冰水的温度,得到初始铸锭;

4、将初始铸锭再次真空封装于镀碳石英管内,放入井式炉中,升温退火,随后在冰水中淬火,直至镀碳石英管降温至冰水的温度,得到退火铸锭;

5、将退火铸锭球磨成细粉,将细粉装入石墨模具,进行放电等离子液相挤出烧结,之后随炉自然冷却至室温,即得单质te基热电复合材料。

6、进一步地,x为2、4或6。

7、进一步地,进行球磨时,以1000转/分钟的转速球磨15分钟。

8、进一步地,进行加热熔炼时,以50~70℃/h的升温速率将镀碳石英管从室温加热至850~1050℃并保温12~48小时。

9、进一步地,进行升温退火时,以100~200℃/h的升温速率将镀碳石英管从室温加热至350~450℃并保温1~3天。

10、进一步地,进行放电等离子液相挤出烧结时,将放电等离子烧结炉抽真空至绝对真空度20pa以下,升温至260℃开始加压,再升温至330℃时加压至烧结压力,然后维持烧结压力恒定,继续升温至烧结温度后维持烧结温度恒定,最后在恒定的烧结温度、烧结压力下开始烧结,烧结时间为5~10min。

11、进一步地,烧结温度为350~380℃。

12、进一步地,烧结温度为360℃,即ag2te、sb2te3的共晶点。

13、进一步地,烧结压力为35~45mpa。

14、进一步地,本发明还提供一种单质te基热电复合材料,采用前述任一项单质te基热电复合材料的制备方法制得。

15、与现有技术相比,本发明提供的单质碲te基热电复合材料的制备方法,可得到具有高电学功率因子、高热电优值的致密、块状的单质te基热电复合材料,且整个制备过程无挥发。

16、本发明还提供单质碲te基热电复合材料,电阻率、总热导率低,同时电学功率因子、载流子浓度、载流子迁移率、热电优值高。

技术特征:

1.单质te基热电复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的单质te基热电复合材料的制备方法,其特征在于,所述x为2、4或6。

3.根据权利要求2所述的单质te基热电复合材料的制备方法,其特征在于,进行所述球磨时,以1000转/分钟的转速球磨15分钟。

4.根据权利要求3所述的单质te基热电复合材料的制备方法,其特征在于,进行所述加热熔炼时,以50~70℃/h的升温速率将所述镀碳石英管从室温加热至850~1050℃并保温12~48小时。

5.根据权利要求4所述的单质te基热电复合材料的制备方法,其特征在于,进行所述升温退火时,以100~200℃/h的升温速率将所述镀碳石英管从室温加热至350~450℃并保温1~3天。

6.根据权利要求5所述的单质te基热电复合材料的制备方法,其特征在于,进行所述放电等离子液相挤出烧结时,将放电等离子烧结炉抽真空至绝对真空度20pa以下,升温至260℃开始加压,再升温至330℃时加压至烧结压力,然后维持所述烧结压力恒定,继续升温至烧结温度后维持所述烧结温度恒定,最后在所述恒定的烧结温度、烧结压力下开始烧结,烧结时间为5~10min。

7.根据权利要求6所述的单质te基热电复合材料的制备方法,其特征在于,所述烧结温度为350~380℃。

8.根据权利要求7所述的单质te基热电复合材料的制备方法,其特征在于,所述烧结温度为360℃,即ag2te、sb2te3的共晶点。

9.根据权利要求6所述的单质te基热电复合材料的制备方法,其特征在于,所述烧结压力为35~45mpa。

10.单质te基热电复合材料,其特征在于,采用权利要求1—9中任一项所述的单质te基热电复合材料的制备方法制得。

技术总结

本发明公开了一种单质Te基热电复合材料及其制备方法,所述制备方法先在氩气气氛下按Ag<subgt;2</subgt;Te、Sb<subgt;2</subgt;Te<subgt;3</subgt;在单质Te基热电复合材料中的摩尔比称取原料,将称取的原料装入镀碳石英管并抽真空,进行氢氧火焰封管;再将装有原料的镀碳石英管放置在井式炉中部进行加热熔炼,使原料在熔融状态下充分反应,将镀碳石英管在冰水中淬火,得到初始铸锭;将初始铸锭再次真空封装于镀碳石英管内,放入井式炉中,升温退火,随后在冰水中淬火,得到退火铸锭;最后将退火铸锭球磨成细粉,装入石墨模具,进行放电等离子液相挤出烧结,之后随炉自然冷却至室温,即得单质Te基热电复合材料。所述制备方法可得到具有高电学功率因子、高热电优值的致密、块状的单质Te基热电复合材料。

技术研发人员:安德成,刘敏,张献明

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!