一种中间包烘烤智能控制方法和装置与流程

本发明涉及方坯中包烘烤的温度控制领域,尤其涉及一种中间包烘烤智能控制方法和装置。

背景技术:

1、温度控制是现代工业自动化控制中非常重要参数控制之一,但由于温度控制在工业设备控制中都存在较大的非线性、时滞性、大惯性等,尤其是大型工业设备的温度控制,其非线性和时滞性随着设备规格同步放大。钢铁冶炼行业的中包烘烤,需要对承接钢水的中间包罐进行预热,通过调节煤气量的大小控制预热温度,预热其温度升至1200-1500摄氏度。其中间包罐罐体容积巨大,且罐体内壁表层材质厚度随生产需求变动,因此目前的中包烘烤温度控制存在多变量、多时变参数的复杂控制过程。目前在方坯中包烘烤的温度控制生产过程中,均采用人工方式手动调节中包温度,即根据观察中包温度调节煤气调节阀输出大小,进而调节火量大小。

2、在实现本发明过程中,申请人发现现有技术中至少存在如下问题:

3、手动控温操作的温度精确性低、控制复杂,容易导致中包温度偏差大,使得中包的耐材寿命下降。

技术实现思路

1、本发明实施例提供一种中间包烘烤智能控制方法和装置,解决了手动控温操作的温度精确性低、控制复杂,容易导致中包温度偏差大,使得中包的耐材寿命下降的问题。

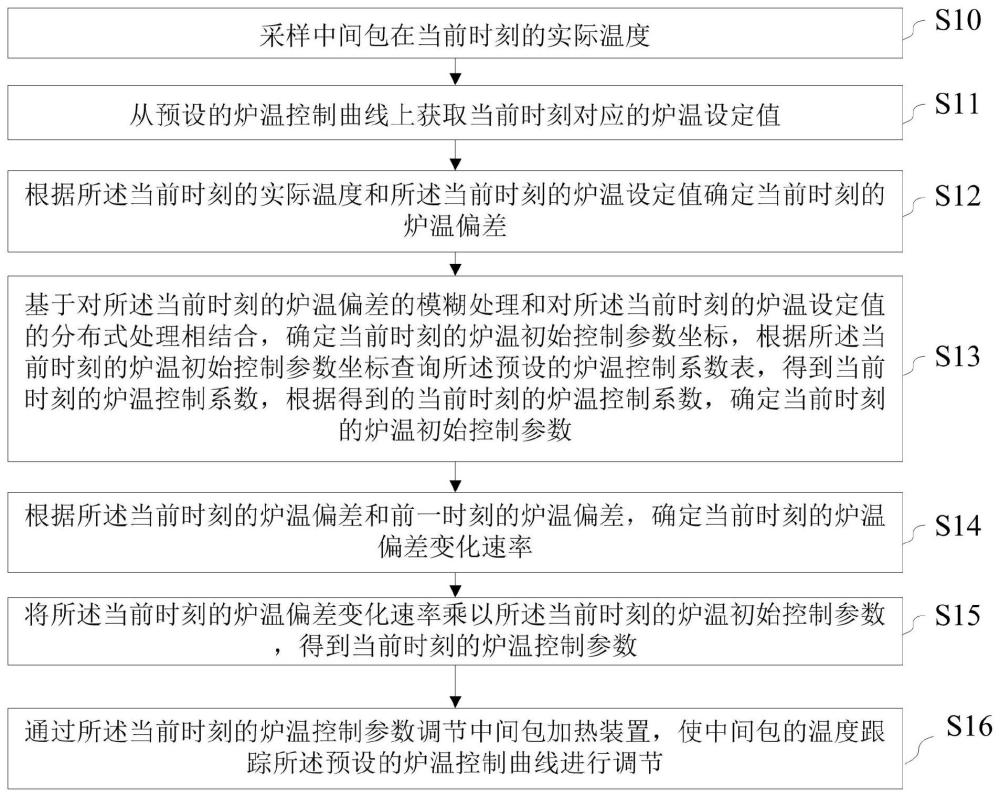

2、为达上述目的,一方面,本发明实施例提供一种中间包烘烤智能控制方法,包括:

3、采样中间包在当前时刻的实际温度;

4、从预设的炉温控制曲线上获取当前时刻对应的炉温设定值;

5、根据所述当前时刻的实际温度和所述当前时刻的炉温设定值确定当前时刻的炉温偏差;

6、基于对所述当前时刻的炉温偏差的模糊处理和对所述当前时刻的炉温设定值的分布式处理相结合,确定当前时刻的炉温初始控制参数坐标,根据所述当前时刻的炉温初始控制参数坐标查询所述预设的炉温控制系数表,得到当前时刻的炉温控制系数,根据得到的当前时刻的炉温控制系数,确定当前时刻的炉温初始控制参数;

7、根据所述当前时刻的炉温偏差和前一时刻的炉温偏差,确定当前时刻的炉温偏差变化速率;

8、将所述当前时刻的炉温偏差变化速率乘以所述当前时刻的炉温初始控制参数,得到当前时刻的炉温控制参数;

9、通过所述当前时刻的炉温控制参数调节中间包加热装置,使中间包的温度跟踪所述预设的炉温控制曲线进行调节;

10、其中,所述前一时刻的炉温偏差根据前一时刻的实际温度和所述预设的炉温控制曲线上前一时刻对应的炉温设定值确定;所述预设的炉温控制曲线包括炉温上升段和接续于炉温上升段后的炉温保持段。

11、另一方面,本发明实施例提供一种中间包烘烤智能控制装置,包括:

12、当前实际温度获取单元,用于采样中间包在当前时刻的实际温度;

13、当前炉温设定值获取单元,用于从预设的炉温控制曲线上获取当前时刻对应的炉温设定值;

14、炉温偏差确定单元,用于根据所述当前时刻的实际温度和所述当前时刻的炉温设定值确定当前时刻的炉温偏差;

15、初始控制参数确定单元,用于基于对所述当前时刻的炉温偏差的模糊处理和对所述当前时刻的炉温设定值的分布式处理相结合,确定当前时刻的炉温初始控制参数坐标,根据所述当前时刻的炉温初始控制参数坐标查询所述预设的炉温控制系数表,得到当前时刻的炉温控制系数,根据得到的当前时刻的炉温控制系数,确定当前时刻的炉温初始控制参数;

16、炉温偏差变化速率确定单元,用于根据所述当前时刻的炉温偏差和前一时刻的炉温偏差,确定当前时刻的炉温偏差变化速率;

17、当前炉温控制参数确定单元,用于将所述当前时刻的炉温偏差变化速率乘以所述当前时刻的炉温初始控制参数,得到当前时刻的炉温控制参数;

18、炉温调节单元,用于通过所述当前时刻的炉温控制参数调节中间包加热装置,使中间包的温度跟踪所述预设的炉温控制曲线进行调节;

19、其中,所述前一时刻的炉温偏差根据前一时刻的实际温度和所述预设的炉温控制曲线上前一时刻对应的炉温设定值确定;所述预设的炉温控制曲线包括炉温上升段和接续于炉温上升段后的炉温保持段。

20、上述技术方案具有如下有益效果:通过实时获得当前时刻的实际温度和炉温设定值,确定当前时刻的炉温偏差,并对当前时刻的炉温偏差和当前时刻的炉温设定值应用模糊处理和分布式处理,确定当前时刻的炉温初始控制参数,使用当前时刻的炉温偏差变化速率修正当前时刻的炉温初始控制参数,得到当前时刻的炉温控制参数,并且使用当前时刻的炉温控制参数调节中间包加热装置(例如煤气调节阀),使中间包的温度跟踪所述预设的炉温控制曲线进行调节,不仅解决了手动控制中包温度的所面临的偏差性问题,还提高了煤气等能源介质的使用效能,为钢企的节能增效的生产控制目标发挥着重要作用。实现方坯中间包的自动烘烤,按照中间包的耐材性要求的升温曲线控制,进行中间包烘烤过程的温度精确控制,解决了中间包等大型工业设备的温度控制中升温的非线性、时滞性和大惯性问题,实现了中间包温度控制的稳定性和鲁棒性,满足了炼钢厂提升设备使用寿命及能源利用效率的发展需求,增强了炼钢厂设备自动化进程。经测试,中间包温度控制过程满足连铸生产工艺的温度要求合理性达100%,对中间包的耐材温度曲线需求,整个控制过程的精确性达90%以上,尤其是解决了手动烘烤的前期快速升温带来的爆裂性问题,同时每单次烘包过程,也大幅减少煤气的使用量,手动情况下调节阀一直为固定开度烘烤,每个烘烤器在3小时的整个烘烤过程中消耗焦炉煤气70km3(立方千米),而在本发明实施例温度自动控制调节煤气阀流量之后煤气量下降为62km3,较原先下降11.43%。

技术特征:

1.一种中间包烘烤智能控制方法,其特征在于,包括:

2.如权利要求1所述的中间包烘烤智能控制方法,其特征在于,所述炉温保持段预设有对应的目标温度范围,所述方法还包括:

3.如权利要求1所述的中间包烘烤智能控制方法,其特征在于,基于对所述当前时刻的炉温偏差的模糊处理和对所述当前时刻的炉温设定值的分布式处理相结合,确定当前时刻的炉温初始控制参数坐标,根据所述当前时刻的炉温初始控制参数坐标查询所述预设的炉温控制系数表,得到当前时刻的炉温控制系数,根据得到的当前时刻的炉温控制系数,确定当前时刻的炉温初始控制参数,包括:

4.如权利要求1所述的中间包烘烤智能控制方法,其特征在于,根据所述当前时刻的炉温偏差和前一时刻的炉温偏差,确定当前时刻的炉温偏差变化速率,包括:

5.如权利要求3所述的中间包烘烤智能控制方法,其特征在于,当中间包的当前时刻炉温设定值等于相邻两个炉温设定值阶段的边界处的炉温设定值时,使用与所述边界处的炉温设定值对应的预设炉温控制参数控制中间包加热装置。

6.如权利要求3所述的中间包烘烤智能控制方法,其特征在于,所述至少一个炉温设定值阶段具体包括:第一炉温设定值阶段0-100℃、第二炉温设定值阶段100-580℃、第三炉温设定值阶段580-1000℃、第四炉温设定值阶段1000-1100℃、第五炉温设定值阶段1100-1200℃、和第六炉温设定值阶段恒温1200℃;

7.一种中间包烘烤智能控制装置,其特征在于,包括:

8.如权利要求7所述的中间包烘烤智能控制装置,其特征在于,所述炉温保持段预设有对应的目标温度范围,所述装置还包括:

9.如权利要求7所述的中间包烘烤智能控制装置,其特征在于,初始控制参数确定单元,包括:

10.如权利要求7所述的中间包烘烤智能控制装置,其特征在于,炉温偏差变化速率确定单元,具体配置为:使用所述当前时刻的炉温偏差减去所述前一时刻的炉温偏差,得到当前时刻的炉温偏差变化值;将所述当前时刻的炉温变差变化值乘以第二比例缩放系数,得到所述当前时刻的量化炉温偏差变化值;将所述当前时刻的量化炉温偏差变化值除以当前时刻相对于上一时刻的时间差,得到所述当前时刻的炉温偏差变化速率。

技术总结

本发明实施例提供一种中间包烘烤智能控制方法和装置,通过实时获得当前时刻的实际温度和炉温设定值,确定当前时刻的炉温偏差,并对当前时刻的炉温偏差和当前时刻的炉温设定值应用模糊处理和分布式处理,确定当前时刻的炉温初始控制参数,使用当前时刻的炉温偏差变化速率修正当前时刻的炉温初始控制参数,得到当前时刻的炉温控制参数,并且使用当前时刻的炉温控制参数调节中间包加热装置,使中间包的温度跟踪所述预设的炉温控制曲线进行调节,不仅解决了手动控制中包温度的所面临的偏差性问题,还提高了煤气等能源介质的使用效能,为钢企的节能增效的生产控制目标发挥着重要作用。

技术研发人员:田亮,李祸松,杨万逖,梁国霖,韦高敏,吴德宁,李皓宇,钟雯婷

受保护的技术使用者:广西钢铁集团有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!