一种抗高温热障镍-铬-铝-钇涂层的制备方法与流程

本发明属于抗高温腐蚀涂层材料,具体涉及一种抗高温热障镍-铬-铝-钇涂层的制备方法。

背景技术:

1、高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,又被称为“超合金”,主要应用于航空航天领域和能源领域。在使用过程中,由于其长期处于高温、高压的工作环境,易对叶片和机匣零件表面造成损坏。热障涂层(thermal barrier coatings)沉积在耐高温金属或超合金的表面,对于基底材料起到隔热作用,降低基底温度,使得用其制成的器件(如发动机涡轮叶片)能在高温下运行,并且可以提高器件(发动机等)热效率达到60%以上。为了保障高温部件安全稳定服役,延长重型燃气轮机的生命周期,需要在高温部件表面制备热障涂层,以起到隔热、抗腐蚀、抗冲蚀等功能,为高温部件提供热防护,使其温度处于合理范围。

2、专利cn116988010a涉及一种镧钆钐三元中熵热障涂层材料及其制备方法,其热障涂层材料热膨胀系数与ysz比较接近,且具有较低的热导率,同时利用电子束物理气相沉积技术制备镧钆钐三元中熵热障涂层,将会使镧钆钐三元中熵热障涂层具有独特的柱状晶结构;同时真空电弧镀设备制备nicralhfta作为热障涂层的金属底层,提升涂层材料整体匹配性。专利cn116752071a提供了一种低导热、高反射率复合涂层及制备方法,该复合涂层体系具有双层陶瓷层结构,底端陶瓷层为8ysz陶瓷,顶层陶瓷层为对热辐射红外光谱具有较大反射率的陶瓷,由于最外侧陶瓷层具有较高的红外反射率,其能够大幅度提高热障涂层的隔热性能。但以上陶瓷类热障涂层受材料本身易碎特性影响,很难长期稳定的起作用。开发镍-铬-铝-钇涂层技术,可以更好的解决高温、高压的工作环境所引起的叶片、机匣零部件使用寿命短的问题。

技术实现思路

1、本发明的目的是通过研究自动化喷涂镍-铬-铝-钇涂层技术工艺,获得性能稳定优异的镍-铬-铝-钇涂层制备过程,从而提高生产效率,解决质量不稳定等问题。

2、本发明的核心点是涂层的结构、性能、制备方式。根据对喷涂镍-铬-铝-钇稳定氧化锆、氧化铝和氧化钇涂层组织和性能的分析结果优化喷涂工艺。主要工艺参数包括喷涂距离以及送粉速率等。涂层性能包括金相组织、hv0.3显微硬度、热冲击和结合强度等性能。

3、为实现上述目的,本发明采取以下技术方案:

4、一种抗高温热障镍-铬-铝-钇涂层的制备方法,包含以下步骤:

5、步骤1.外观检查试样或零件;

6、步骤2.烘干镍-铬-铝-钇喷涂粉末;

7、步骤3.检测粉末送粉速率和喷枪电极电压;

8、步骤4.丙酮浸洗合金试样或零件,吹砂;

9、步骤5.amdry962底层喷涂、镍-铬-铝-钇面层喷涂;

10、步骤6.喷涂后清理,得到抗高温热障镍-铬-铝-钇涂层;

11、其中,镍-铬-铝-钇面层喷涂过程中采用间歇喷涂的方式进行。

12、所述步骤2中,烘干步骤为:将粉末平摊在不锈钢盘上,厚度不超过28mm,在90-110℃的烘箱内烘干不少于2小时;其中,从粉末干燥结束到喷涂开始的时间不超过1小时;

13、所述粉末粒径在21-98μm占比为97.5%以上。

14、所述步骤3中,粉末送粉速率为18±5g/min;电极电压为70-80v;

15、所述步骤4中,丙酮浸洗时间为15~20min;

16、所述吹砂工艺参数为:60目白钢玉,压力为0.2mpa;

17、所述步骤5中,底层为amdry962涂层,厚度为0.05mm~0.10mm;

18、镍-铬-铝-钇涂层的喷涂工艺为:喷涂时采用每喷涂10遍,间隔5-10min的喷涂方式;喷涂过程中,零件表面温度为300±10℃。

19、所述步骤6中,喷涂后清理的方式为:手工抛磨去除多余的涂层材料。

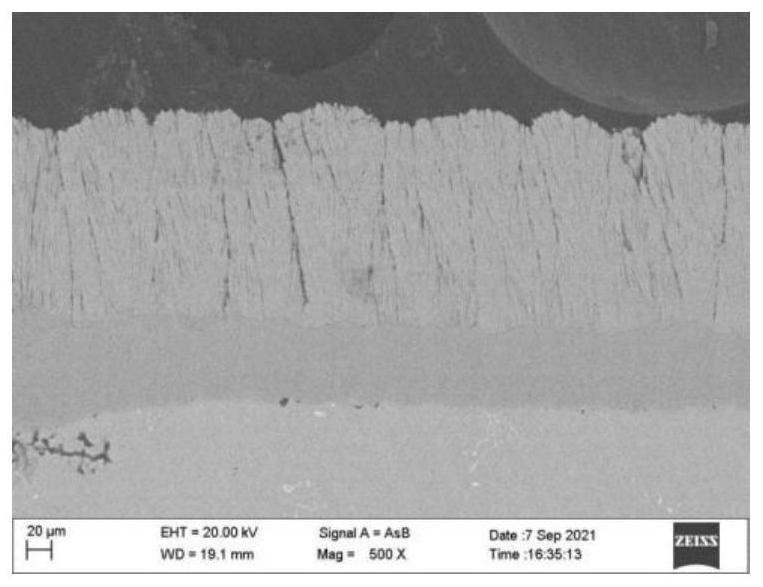

20、所述抗高温热障镍-铬-铝-钇涂层,厚度为0.25mm~0.35mm,涂层分布均匀连续;所述涂层的面层/底层界面污染小于20%,无宏观裂纹;孔隙率少于15%,孔洞不超过30μm;涂层中未变形或未熔颗粒含量少于15%,其粒径不超过30μm;显微硬度:hv 0.1-0.3350~360min。

21、所述涂层与基体之间无裂纹或翘起,涂层无剥落、起泡现象。

22、与现有技术相比,本发明的有益效果为:

23、1.本发明采用每喷涂10遍,间隔5-10min的喷涂方式;喷涂过程中,控制零件表面温度为300±10℃,使涂层更加均匀,致密,硬度提升20%,零件寿命延长了30%。

24、2.本发明制备的镍-铬-铝-钇涂层具有抗高温腐蚀性能优异,且具有质量可靠、生产稳定的特点,不仅可以在航空发动机上用于工作温度600度以上,工作时间1000小时以上抗高温腐蚀,而且还可应用于各型发动机、火箭的热障涂层,极大地延长零部件的使用寿命,具有广泛的市场前景,很容易推广到民用燃气轮机等装备和设施,延长其使用寿命,有着显著的经济和社会效益。

技术特征:

1.一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述步骤2中,烘干步骤为:将粉末平摊在不锈钢盘上,厚度不超过28mm,在90~110℃的烘箱内烘干不少于2小时;其中,从粉末干燥结束到喷涂开始的时间不超过1小时。

3.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述镍-铬-铝-钇喷涂粉末粒径在21~98μm占比为97.5%以上。

4.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述步骤3中,粉末送粉速率为18±5g/min;电极电压为70~80v。

5.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述步骤4中,丙酮浸洗时间为15~20min;

6.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述步骤5中,底层为amdry962涂层,厚度为0.05mm~0.10mm;喷涂过程中,零件表面温度为300±10℃。

7.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述镍-铬-铝-钇面层的喷涂工艺为:喷涂时采用每喷涂10遍,间隔5~10min的喷涂方式。

8.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述步骤6中,喷涂后清理的方式为:手工抛磨去除多余的涂层材料。

9.根据权利要求1所述的一种抗高温热障镍-铬-铝-钇涂层的制备方法,其特征在于,所述抗高温热障镍-铬-铝-钇涂层,厚度为0.25mm~0.35mm,涂层分布均匀连续;所述涂层的面层/底层界面污染小于20%,无宏观裂纹;孔隙率少于15%,孔洞不超过30μm;涂层中未变形或未熔颗粒含量少于15%,其粒径不超过30μm;显微硬度:hv 0.1-0.3 350~360min。

技术总结

一种抗高温热障镍‑铬‑铝‑钇涂层的制备方法,属于抗高温腐蚀涂层材料技术领域。本发明在基体表面首先喷涂Amdry962底层,然后采取间歇喷涂的方式,通过每喷涂10遍,间隔5~10min的方法,喷涂镍‑铬‑铝‑钇面层喷涂,同时控制喷涂过程中零件表面温度为300±10℃,最终制备的涂层更加均匀、致密,涂层的面层/底层界面污染小于20%,无宏观裂纹,孔隙率少于15%,孔洞不超过30μm;硬度提升了20%,零件寿命延长了30%。

技术研发人员:苏丹,谭梅林,潘新宇

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!