基于废旧铝合金改性的水解制氢复合材料及其制备方法

本发明涉及一种基于废旧铝合金改性的水解制氢复合材料及其制备方法,属于制氢。

背景技术:

1、金属铝具有质量轻、储量大、价格低廉、易保存等优点,是极具应用前景的储能和能量转换材料,室温下即可与水溶液反应产生高纯氢气:2al+6h2o→2al(oh)3+3h2,产氢量大,与传统的制氢方法相比,铝水反应制氢技术具有原材料来源广泛、反应过程易控制、能源消耗少等优势,被认为是一种非常有潜力的原位制氢技术,并且反应副产物碱性弱,后处理成本低,此外,副产物al(oh)3可以应用在阻燃剂、吸附剂、多孔催化剂载体等领域。然而铝与氧结合力较强,易在基体表面生成一层致密的氧化物膜,阻止水解反应的进一步进行,使其与水反应的启动温度明显增加,如何实现铝基材料在常温下持续快速水解产氢成为铝基水解制氢材料的关键问题。铝合金在加工制造和使用后形成大量废料,对这些铝合金废料进行传统重熔会带来烧损氧化、能源消耗、环境污染等问题,制备一种可快速水解制氢的废旧铝合金复合材料对促进铝合金的开发利用、节能减排具有重要意义。

技术实现思路

1、本发明所要解决的技术问题是,提供一种基于废旧铝合金改性的水解制氢复合材料的制备方法,该法利用吸水剂alcl3有效防止致密al2o3的形成,alcl3溶于水时放热并几乎完全在水中水解生成氯酸:alcl3+3h2o→al(oh)3+3hcl,有效减弱al2o3的不利影响,且局部富集cl-可有效阻碍致密al(oh)3的形成,利用sic有效细化铝基体,利用co催化水解反应过程中的电子转移,利用alh3水解反应:2alh3+3h2o→al2o3+6h2放出大量的热,增加了体系的反应活性和产氢量,实现铝合金快速水解。

2、同时,本发明提供一种基于废旧铝合金改性的水解制氢复合材料,该制氢复合材料可实现与水在室温下快速反应制备氢气,同时实现了铝合金废屑高效再利用。

3、同时,本发明提供一种水解制氢复合材料在室温制氢中的应用。

4、为解决上述技术问题,本发明采用的技术方案为:

5、基于废旧铝合金改性的水解制氢复合材料的制备方法,包括以下步骤:

6、步骤一,收集铝合金废屑或将铝合金废品、边角料机械加工成碎屑,获得铝合金碎屑;

7、步骤二,将铝合金碎屑与alh3/co/sic混合粉末进行机械球磨,制备铝合金碎屑-alh3/co/sic复合颗粒;

8、步骤三,将alcl3颗粒与铝合金碎屑-alh3/co/sic复合颗粒进行机械球磨,制备铝合金碎屑-alh3/co/sic-alcl3复合颗粒;

9、步骤四,将铝合金碎屑-alh3/co/sic-alcl3复合颗粒放入压片模具中,使用压片机压制成片状材料,得到多孔的铝基水解制氢复合材料。

10、步骤一中,铝合金碎屑尺寸<3mm。

11、步骤二中,alh3/co/sic混合粉末中,co的质量分数范围为40~50%,alh3的质量分数范围为30~40%,余量的为sic;铝合金碎屑-alh3/co/sic复合颗粒中,alh3/co/sic混合粉末的质量分数范围为10~15%。

12、步骤三中,铝合金碎屑-alh3/co/sic-alcl3复合颗粒中,alcl3颗粒的质量分数范围为3~5%。

13、步骤二中,先将alh3/co/sic混合粉末与铝合金碎屑同时在球磨机内进行混料,混料时间为至少15分钟,后在氩气保护下进行机械球磨,球磨时间为4~6小时,球料比(30~40):1,转速为800~1000转/分钟。

14、步骤三中,机械球磨在氩气保护下进行,球磨时间为30~60分钟,球料比(30~40):1,转速为800~1000转/分钟。

15、步骤四中,采用压片机压片,所用压力为20~25mpa,保压时间为至少5min,压制所得材料直径为10~15mm,厚度为2~5mm。

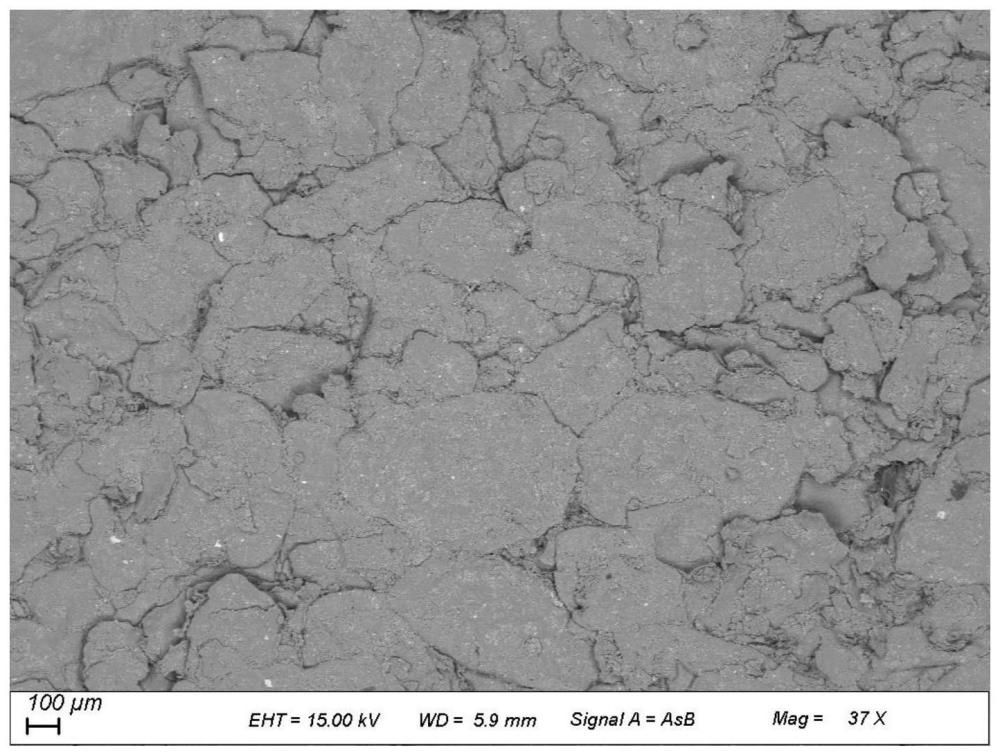

16、采用本发明的制备方法获得的水解制氢复合材料,纳米尺寸alh3/alcl3颗粒、微米尺寸co/sic颗粒均匀分布于铝合金基体表面。

17、水解制氢复合材料与水在室温下快速反应制备氢气。

18、水解制氢复合材料在室温制氢中的应用。

19、本发明中,钴粉颗粒直径约44微米,sic颗粒粒径范围180~300微米,alh3颗粒直径范围10~40微米,氯化铝颗粒直径0.5~2毫米。

20、步骤一中,铝合金废品、边角料的牌号包括2a01、2024、5154、5083、6061、6022、6063、7075、7a03、7a04。

21、步骤一中,机械加工方法包括干车削、金属粉碎机粉碎、机械球磨破碎。

22、本发明具有以下有益效果:

23、(1)本发明制得的铝合金碎屑-alh3/co/sic-alcl3复合材料可在室温下与水反应,水解反应启动温度低,利用alcl3的吸水特性及溶于水时生成氯酸,可有效减弱al2o3及al(oh)3的不利影响。

24、(2)所得铝合金碎屑-alh3/co/sic-alcl3复合材料产氢转化率高,alcl3在球磨时既可以促进基体的细化,在水解时又会快速溶解于水中,溶液中的富集cl-可有效阻碍致密al(oh)3的形成。alh3储氢密度高达10%,水解时亦可放出氢气,且产生大量热,从而加速水解速率。

25、(3)本发明制备工艺高效、简单,材料价格廉价,可实现废旧铝合金的高效再利用。

26、(4)本发明制备工艺简单,耗时短,所制备复合材料可与水在室温下快速反应制备氢气,转化率高,可有效减弱al2o3及al(oh)3的不利影响,实现铝合金废屑高效再利用。

技术特征:

1.基于废旧铝合金改性的水解制氢复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤一中,铝合金碎屑尺寸<3mm。

3.根据权利要求1所述的制备方法,其特征在于,步骤二中,alh3/co/sic混合粉末中,co的质量分数范围为40~50%,alh3的质量分数范围为30~40%,余量的为sic;铝合金碎屑-alh3/co/sic复合颗粒中,alh3/co/sic混合粉末的质量分数范围为10~15%。

4.根据权利要求1所述的制备方法,其特征在于,步骤三中,铝合金碎屑-alh3/co/sic-alcl3复合颗粒中,alcl3颗粒的质量分数范围为3~5%。

5.根据权利要求1所述的制备方法,其特征在于,步骤二中,先将alh3/co/sic混合粉末与铝合金碎屑同时在球磨机内进行混料,混料时间为至少15分钟,后在氩气保护下进行机械球磨,球磨时间为4~6小时,球料比(30~40):1,转速为800~1000转/分钟。

6.根据权利要求1所述的制备方法,其特征在于,步骤三中,机械球磨在氩气保护下进行,球磨时间为30~60分钟,球料比(30~40):1,转速为800~1000转/分钟。

7.根据权利要求1所述的制备方法,其特征在于,步骤四中,采用压片机压片,所用压力为20~25mpa,保压时间为至少5min,压制所得材料直径为10~15mm,厚度为2~5mm。

8.根据权利要求1~7任意一项所述的制备方法获得的水解制氢复合材料,其特征在于,纳米尺寸alh3/alcl3颗粒、微米尺寸co/sic颗粒均匀分布于铝合金基体表面。

9.根据权利要求8所述的水解制氢复合材料,其特征在于,水解制氢复合材料与水在室温下快速反应制备氢气。

10.根据权利要求8所述的水解制氢复合材料在室温制氢中的应用。

技术总结

本发明公开了一种基于废旧铝合金改性的水解制氢复合材料及其制备方法,属于制氢技术领域,方法包括步骤一,收集铝合金碎屑;步骤二,制备铝合金碎屑‑AlH<subgt;3</subgt;/Co/SiC复合颗粒;步骤三,将AlCl<subgt;3</subgt;颗粒与铝合金碎屑‑AlH<subgt;3</subgt;/Co/SiC复合颗粒进行机械球磨,制备铝合金碎屑‑AlH<subgt;3</subgt;/Co/SiC‑AlCl<subgt;3</subgt;复合颗粒;步骤四,将铝合金碎屑‑AlH<subgt;3</subgt;/Co/SiC‑AlCl<subgt;3</subgt;复合颗粒放入压片模具中,得到多孔的铝基水解制氢复合材料。本发明制备工艺简单,耗时短,所制备复合材料可与水在室温下快速反应制备氢气,转化率高,可有效减弱Al<subgt;2</subgt;O<subgt;3</subgt;及Al(OH)<subgt;3</subgt;的不利影响,实现铝合金废屑高效再利用。

技术研发人员:解立帅,朱振安,朱梦梦,贾烁,章晓波

受保护的技术使用者:南京工程学院

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!