一种碳素结构钢板Q235B的直轧生产方法与流程

本发明属于冶金轧制,具体涉及一种碳素结构钢板q235b的直轧生产方法。

背景技术:

1、屈服强度235mpa碳素结构钢即q235b,具有成本低、用途广泛的特点,且对工艺过程控制、产线设备要求相对较低,国内中板产线均具备生产该钢种的能力。其中16-30mm厚度产品广泛应用于制作各种普通结构件,使用量较大。国内中板产线采用热轧工艺生产该钢种钢板,为确保铸坯的可加工性能,铸坯采用加热炉进行再加热,再经过轧机轧制,以获得钢板目标尺寸;采用加热炉对铸坯进行加热能耗很大,加热炉能耗占轧制工序的主要部分,不符合钢铁行业低成本、绿色化发展需求。

技术实现思路

1、本发明所要解决的技术问题是提供一种碳素结构钢板q235b的直轧生产方法,生产的碳素结构钢板在综合性能满足国标的同时,能耗成本大幅降低、工艺流程简单、高效。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种碳素结构钢板q235b的直轧生产方法,包括连铸、铸坯补热、轧制和冷却;所述连铸的浇注过热度控制在25~40℃,二冷区比水量控制在0.46~0.49l/kg,拉速控制在1.1~1.15m/min,铸坯出扇形段平均温度控制在1170~1220℃之间;

4、所述连铸坯经切割后传送至加热炉出钢辊道,不经过加热炉加热,传送过程中温降控制在2℃/min以下;铸坯送至加热炉出钢辊道后,进入具有边部加热功能补热保温罩内进行补热;

5、所述铸坯补热工序中补热终了铸坯温度控制在1150~1200℃;

6、所述碳素结构钢板q235b化学成分及质量百分含量为:c:0.16~0.19%,si:0.10~0.30%,mn:0.25~0.40%,p≤0.030%,s≤0.025%,余量为fe和生产过程中不可避免的残余元素和杂质。

7、上述的一种碳素结构钢板q235b的直轧生产方法,所述切割后的连铸坯传送至加热炉出钢辊道过程中,全程用保温罩保温,保证切割后的铸坯传送过程温降控制在2℃/min以下,传送到加热炉出钢辊道时间≤10min。

8、上述的一种碳素结构钢板q235b的直轧生产方法,所述控制冷却工序采用acc控制冷却,acc段采取间隔弱冷模式,冷速控制在3~6℃/s,终冷温度控制在780~820℃。

9、上述的一种碳素结构钢板q235b的直轧生产方法,所述轧制工序,开轧温度1050~1120℃,终轧温度控制在980~1030℃。

10、上述的一种碳素结构钢板q235b的直轧生产方法,所述碳素结构钢板q235b化学成分及质量百分含量为:c:0.16~0.18%,si:0.15~0.25%,mn:0.30~0.40%,p≤0.025%,s≤0.020%,其它为fe和生产过程中不可避免的残余元素和杂质。

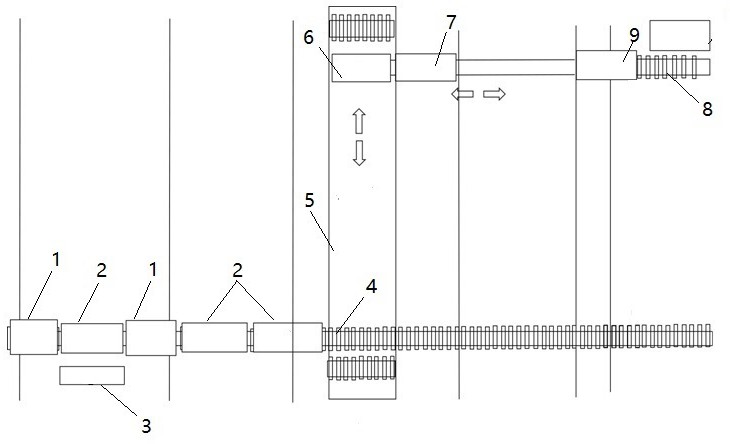

11、上述的一种碳素结构钢板q235b的直轧生产方法,所述碳素结构钢板q235b厚度16~30mm,屈服强度253~322mpa,抗拉强度395~447mpa,延伸率25.7~32.5%,室温冲击功55~127j。

12、上述的一种碳素结构钢板q235b的直轧生产方法,所述控制冷却工序中,间隔弱冷模式是指每间隔两组acc集管开启一组acc集管,acc水量设置为小水量,即上水量控制在180~200l/(min×m2),acc段上下集管水量比值2.0~2.1。

13、本发明在确保q235b钢板强度满足gb/t 700-2006的同时,实现了钢板的低能耗制造,生产工艺参数的的设计主要基于以下原理:

14、a.浇注的过热度控制在25~40℃,连铸机二冷区比水量控制在0.46~0.49l/kg,铸坯断面为260mm(厚)×1900mm(宽),拉速控制在1.1~1.15m/min,将液芯位置控制在连铸机末端前4m-4.2m,通过液芯凝固潜热有效提高铸坯温度,一方面确保铸坯出扇形段平均温度控制在1170~1220℃之间,另一方面减少铸坯传送过程中的温降,为铸坯补热提供较好的温度条件,提高补热效率。

15、b.连铸坯经切割机切割出目标尺寸后,经输送辊道、摆动车、平移车将切割后铸坯传送到加热炉出钢辊道,不经过步进梁式双蓄热加热炉。传送过程中,辊道全程用保温罩覆盖,保温罩内部采用重质浇注料和保温层的复合结构,将直送铸坯在传送过程的温降控制在2℃/min以下,切后铸坯传送到加热炉出钢辊道时间≤10min。

16、c.铸坯到加热炉出钢辊道后,进入具有边部加热功能的补热保温罩内,因铸坯角部附近属于二维散热,散热较快,需要对铸坯边部低温区进行补热。补热至铸坯温度到1150~1200℃。

17、d.开轧温度控制在1050~1120℃,终轧温度控制在980~1030℃。q235b对控制轧制效果要求低,轧制工艺设置较为宽泛,可提高该钢种的生产效率。该工艺设计在多项文献里提及,为本发明的非关键但必不可少的工艺部分。

18、e.acc采用间隔弱冷模型,集中冷却,将钢板在acc冷却段的冷速控制在3~6℃/s,终冷温度控制在780~820℃,在该冷速和终冷温度下,一方面适当降低终冷温度可保护矫直设备,另一方面终冷温度控制在780~820℃有利于减少钢板冷却不均,提高钢板平直度。

19、采用上述技术方案所产生的有益效果在于:

20、本发明通过优化连铸工艺,提高铸坯出扇形段温度,传送过程全程保温,结合特定的补热、轧制冷却工艺,获得了满足gb/t 700-2008标准力学性能的q235b碳素结构钢,同时避免了传统加热炉再加热工序。本发明工艺简单易行,在保证机械性能的前提下,大幅降低了铸坯加热能耗,实现了q235b的高效直轧。

技术特征:

1.一种碳素结构钢板q235b的直轧生产方法,其特征在于:包括连铸、铸坯补热、轧制和冷却;所述连铸的浇注过热度控制在25~40℃,二冷区比水量控制在0.46~0.49l/kg,拉速控制在1.1~1.15m/min,铸坯出扇形段平均温度控制在1170~1220℃之间;

2.如权利要求1所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述切割后的连铸坯传送至加热炉出钢辊道(8)过程中,全程用保温罩(2)保温,保证切割后的铸坯传送过程温降控制在2℃/min以下,传送到加热炉出钢辊道(8)的时间≤10min。

3.如权利要求1所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述控制冷却工序采用acc控制冷却,acc段采取间隔弱冷模式,冷速控制在3~6℃/s,终冷温度控制在780~820℃。

4.如权利要求1所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述轧制工序,开轧温度1050~1120℃,终轧温度控制在980~1030℃。

5.如权利要求1所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述碳素结构钢板q235b化学成分及质量百分含量为:c:0.16~0.18%,si:0.15~0.25%,mn:0.30~0.40%,p≤0.025%,s≤0.020%,其它为fe和生产过程中不可避免的残余元素和杂质。

6.如权利要求1-4中任一项所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述碳素结构钢板q235b厚度16~30mm,屈服强度253~322mpa,抗拉强度395~447mpa,延伸率25.7~32.5%,室温冲击功55~127j。

7.如权利要求3所述的一种碳素结构钢板q235b的直轧生产方法,其特征在于:所述控制冷却工序中,间隔弱冷模式是指每间隔两组acc集管开启一组acc集管,acc水量设置为:上水量控制在180~200l/(min×m2),acc段上下集管水量比值2.0~2.1。

技术总结

本发明一种碳素结构钢板Q235B的直轧生产方法,碳素结构钢板Q235B化学成分及质量百分含量为:C:0.16~0.19%,Si:0.10~0.30%,Mn:0.25~0.40%,P≤0.030%,S≤0.025%,余量为Fe和生产过程中不可避免的残余元素和杂质;生产方法包括连铸、铸坯补热、轧制和冷却;连铸的浇注过热度控制在25~40℃,二冷区比水量控制在0.46~0.49L/kg,拉速控制在1.1~1.15m/min,铸坯出扇形段平均温度控制在1170~1220℃之间;连铸坯经切割后传送至加热炉出钢辊道,不经过加热炉加热,传送过程中温降控制在2℃/min以下;铸坯送至加热炉出钢辊道后,进入具有边部加热功能补热保温罩内进行补热;铸坯补热工序中补热终了铸坯温度控制在1150~1200℃;本发明碳素结构钢板综合性能满足国标,能耗成本大幅降低、工艺流程简单、高效。

技术研发人员:刘建树,邓建军,孙电强,步凯,李玉谦,张勇,李艳辉,潘海波

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!