带状刀具感应预热-激光选区强化工艺方法

本发明属于刀具表面强化领域,具体涉及一种带状刀具感应预热-激光选区强化工艺方法。

背景技术:

1、刀具是生产生活中的重要工具。刀具的使用,对降低劳动强度、提升工业产品质量具有重要的意义。而刀具的质量,直接影响相关制造环节的生产效率与产品质量,关系到生产链的方方面面。目前,带状刀具通常需要进行表面强化处理,以改善刀具的切削性能,并提高刀具的使用寿命。

2、现阶段带状刀具的表面强化以感应淬火为主,刀具的感应淬火质量受刀具与感应线圈之间的距离变化影响非常大,而刀具与感应线圈的相对运动不可避免的使两者间距离变化,导致带状刀具的淬火硬化层不均匀;同时,感应淬火存在刀具中心温度高,边缘温度低的弊端,无法实现刀刃硬度与刀具整体强度及韧性的结合,淬火硬化不足导致刀刃硬度偏低、耐磨损性能较差,而过度淬火又造成刀具整体硬度过高,容易发生断裂。上述感应淬火的两种弊端严重影响了带状刀具的切削性能及服役寿命,因此研究人员提出基于激光淬火方法实现刀具的表面强化。例如,申请号为zl202010149426.9的专利提出了一种薄刀片刃口的激光淬火强化工艺,利用连续激光器在薄刀片刃口处形成厚度为0.05~0.3mm的激光淬火硬化层;申请号为zl201810330408.3的专利提出了一种刃口的处理方法,即利用激光淬火对高碳工具钢刀片进行强化处理,促使刃口表层形成深度为0.2~1mm的硬化层。但是,上述专利获得的硬化层深度较浅,而且未对刀具的两个侧刃面进行硬化处理。同时,全面积激光淬火普遍存在马氏体层与材料基底硬度差异较大,导致刀具表面易开裂、剥落等问题。

3、因此,一种软相-硬相复合、处理层深度较深、激光强化区域可调的带状刀具表面强化方法还未见报道,也是提升带状刀具使用性能和服役寿命的关键技术。

技术实现思路

1、本发明针对上述现有技术的不足,提供了一种带状刀具感应预热-激光选区强化工艺方法。该工艺方法利用感应线圈对待加工刀条进行预热,随后利用圆形匀化双光束对带状刀具的两个侧面进行同步选区扫描,能够获得深度为2.2~3.1mm的选区硬化层,硬化区域的硬度值达到740hv~860hv,通过激光选区强化处理形成的软相-硬相相复合的异构结构,将解决全面积激光强化处理条件下产生的易开裂、表层易剥落等问题,并显著改善刀具的耐磨性和服役寿命。

2、本发明的技术方案如下:

3、一种带状刀具感应预热-激光选区强化工艺方法,包括如下步骤:

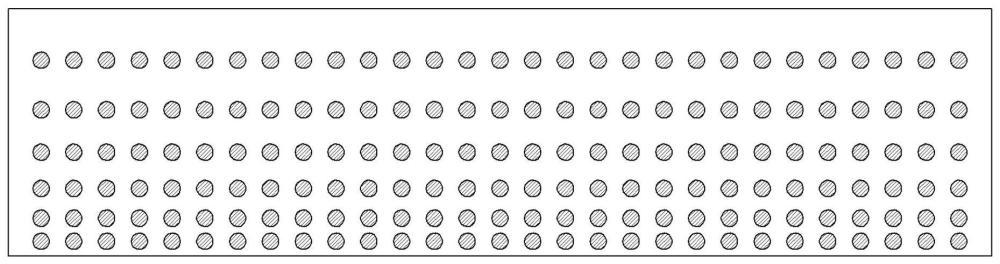

4、(1)根据待加工刀具的强化目标参数确定强化单元的阵列排布形式,即先在工件表面选定激光强化区域的位置、尺寸,然后在选定区域内设计激光强化单元阵列,包括设计激光选区强化单元的形状、排布方式和尺寸;

5、(2)利用光斑匀化整形系统,结合分光镜与反射镜,获得圆形平顶双光束,其圆形匀化光斑直径范围为0.5~1.8mm;

6、(3)进行感应预热,在圆形平顶双光束前后分别设置感应加热线圈,用于对激光选区淬火前的硬化单元进行感应预热,感应预热温度为450~700℃;

7、(4)进行激光选区强化,利用圆形平顶双光束对带状刀具的两个侧面进行同步激光选区扫描淬火,利用双色高温计对激光选区强化单元进行闭环温度控制,确保激光强化单元在激光辐照过程中始终保持在奥氏体相区;

8、(5)进行后热式低温回火,利用步骤(3)中设置的感应加热线圈,以及双色高温计进行温度闭环可控的低温回火,低温回火温度为170~240℃。

9、进一步的,步骤(1)中激光选区强化单元的形状为长条形或圆形;排布方式包含点阵式、条纹式或点阵条纹叠加式。

10、进一步的,步骤(2)中当激光选区强化单元形状为圆形时,圆形匀化光斑要求能够完全覆盖单个激光选区强化单元;当激光扫描强化单元形状为长条形时,圆形匀化光斑要要求能够通过沿宽度方向上的连续位移覆盖激光选区强化单元。

11、进一步的,步骤(4)中当激光选区强化单元为圆形,则采取脉冲式双光束辐照加热方法,即若旁轴高温计检测到激光辐照区域温度持续上升至预设温度上限,即1000~1050℃时,关闭激光器使激光辐照单元冷却,当激光辐照单元温度下降至预设温度下限,即800~830℃时,启动激光器辐照加热,通过脉冲式激光能量注入,确保圆形强化单元在激光辐照过程中始终保持在奥氏体相区,脉冲式激光辐照次数为3~20次;当激光选区强化单元为长条形,则采取扫描式双光束辐照加热方法,即基于激光辐照区域的温度闭环控制系统,通过控制激光功率,确保激光辐照区域的加热温度控制在800~1050℃。

12、进一步的,带状刀具各位置处与感应线圈的间距误差控制在±0.05mm以内。

13、进一步的,相邻激光选区强化单元的间隔大于3mm。

14、进一步的,步骤(4)中的平顶激光束扫描路径由刀刃逐渐移动至刀背。

15、进一步的,感应预热、激光选区强化和后热式低温回火在氩气氛围下实施。

16、本发明具有如下有益效果:

17、(1)激光选区强化优势:本发明提出了刀具激光选区淬火工艺方法,即对待加工刀具局部实施激光选区强化,根据刀刃-刀背所需材料力学性能不同,规划不同强化区域、激光扫描密度及扫描速度,从而实现刀刃-刀背硬度合理分布,这将显著提高带状刀具的整体性能。而且本工艺方法通过构建异构结构提高刀具的强度及韧性,解决了全面积淬火硬化层易开裂剥落问题。

18、(2)感应辅助加热优势:本发明提出了刀具感应辅助加热处理工艺方法,即利用感应线圈对待加工带状刀具进行感应预热和感应后热,一方面,通过预热提高激光淬火的起始温度,从而实现激光能量向材料更深层传递,实现深度为2.2~3.1mm的硬化层;另一方面,感应后热过程对刀具激光选区强化区域进行低温回火处理,降低脆性。

19、(3)选区强化过程中组织演变精准可控:本方法利用感应-激光复合热源的精准测控温技术,实现带状刀具在感应预热-激光选区淬火-感应后热式低温回火处理过程中表面加热温度可控,从而对感应-激光复合热源协同作用下的强化组织演变进行精准调控。

技术特征:

1.一种带状刀具感应预热-激光选区强化工艺方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,步骤(1)中激光选区强化单元的形状为长条形或圆形;排布方式包含点阵式、条纹式或点阵条纹叠加式。

3.根据权利要求2所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,步骤(2)中当激光选区强化单元形状为圆形时,圆形匀化光斑要求能够完全覆盖单个激光选区强化单元;当激光扫描强化单元形状为长条形时,圆形匀化光斑要要求能够通过沿宽度方向上的连续位移覆盖激光选区强化单元。

4.根据权利要求3所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,步骤(4)中当激光选区强化单元为圆形,则采取脉冲式双光束辐照加热方法,即若旁轴高温计检测到激光辐照区域温度持续上升至预设温度上限,即1000~1050℃时,关闭激光器使激光辐照单元冷却,当激光辐照单元温度下降至预设温度下限,即800~830℃时,启动激光器辐照加热,通过脉冲式激光能量注入,确保圆形强化单元在激光辐照过程中始终保持在奥氏体相区,脉冲式激光辐照次数为3~20次;当激光选区强化单元为长条形,则采取扫描式双光束辐照加热方法,即基于激光辐照区域的温度闭环控制系统,通过控制激光功率,确保激光辐照区域的加热温度控制在800~1050℃。

5.根据权利要求4所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,带状刀具各位置处与感应线圈的间距误差控制在±0.05mm以内。

6.根据权利要求5所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,相邻激光选区强化单元的间隔大于3mm。

7.根据权利要求6所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,步骤(4)中的平顶激光束扫描路径由刀刃逐渐移动至刀背。

8.根据权利要求7所述的带状刀具感应预热-激光选区强化工艺方法,其特征在于,感应预热、激光选区强化和后热式低温回火在氩气氛围下实施。

技术总结

本发明提供了一种带状刀具感应预热‑激光选区强化工艺方法,包括:根据待加工刀具的强化目标参数确定强化单元的阵列排布形式,利用光斑匀化整形系统,获得圆形平顶双光束,在圆形平顶双光束前后分别设置感应加热线圈,用于对激光选区淬火前的硬化单元进行感应预热;进行激光选区强化,确保激光强化单元在激光辐照过程中始终保持在奥氏体相区;最后进行后热式低温回火。该工艺方法能够获得深度为2.2~3.1mm的选区硬化层,硬化区域的硬度值达到740HV~860HV,通过激光选区强化处理形成的软相‑硬相相复合的异构结构,将解决全面积激光强化处理条件下产生的易开裂、表层易剥落等问题,并显著改善刀具的耐磨性和服役寿命。

技术研发人员:卢成桐,陈洁,李竞鸽,孙健翔,王俊皓,徐子毅,刘文文,曹宇

受保护的技术使用者:温州大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!