一种高耐磨合金构件及其表面处理方法

本发明涉及金属材料的表面处理,尤其涉及一种高耐磨合金构件及其表面处理方法。

背景技术:

1、微动磨损是指两个接触表面由于受相对低振幅振荡运动而产生的磨损,是工业生产中反复出现的问题。如航空发动机、汽车、舰船、高铁、电力线路等高端装备关键零部件在高频振动中,出现关键零件的咬死、功率损失、噪声增加、尺寸改变、材料损失甚至断裂等均是微动磨损所致,微动磨损在国际上俗称为工业癌症。因此,提高金属零件抗微动损伤磨损性能,对于高端装备关键构件的服役可靠性和使用寿命至关重要。对零件进行表面改性、表面涂层、增加润滑等是解决构件微动磨损的有效途径,常用的方法有添加液体润滑液、表面加工硬化和表面硬质涂层。其中,由于表面涂覆硬质涂层具有突出的化学稳定性、高机械强度和优异的耐磨性。因此,零件表面涂覆硬质涂层成为提高金属构件表面抗微动磨损的重要手段。

2、涂层与基体之间良好结合是其得以发挥作用的基本条件,对基体附着不好的涂层,性质几乎都是不良的,而且因为涂层非常薄,如果附着力不够强、容易脱落,无法保证持续使用。因此,无论是作为电子电路涂层、装饰性涂层、保护性涂层,还是工业上的耐磨涂层,足够强的界面结合强度是保证涂层经久耐用的重要因素。但是,大多涂层与基体不能获得冶金结合界面,致使零件的微动磨损性能难以大幅提升,因此单一或是复合涂层在变化的微动参量下均难以获得超长寿命。而要想获得冶金结合牢固的涂层,要采用高温、高压等技术才能实现,但基体在高温、高压下一方面会显著降低基体的力学性能,另一方面从高温冷却到室温由于涂层与合金膨胀系数差异大,导致涂层与基体易于开裂剥落,从而导致摩擦副寿命大幅降低甚至失效。

3、因此,提供一种高耐微动磨损合金构件的表面处理方法,使其能够在合金构件表面形成具有较高结合力的高耐磨涂层已成为本领域亟需解决的技术难题。

技术实现思路

1、本发明的目的在于提供一种高耐磨合金构件及其表面处理方法。本发明提供的表面处理方法能够使合金构件的表面形成高耐磨涂层,使合金构件具有良好的力学性能,且高耐磨涂层与合金基体具有高结合力,使得高耐磨合金构件具有优良耐微动磨损性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种高耐磨合金构件的表面处理方法,包括如下步骤:

4、(1)对待处理合金构件的表面依次进行高压水射流喷丸处理、喷砂处理和表面腐蚀处理,得到表面预处理合金构件;

5、(2)将所述步骤(1)得到的表面预处理合金构件依次进行磁控溅射镀铬和等离子体渗氮,得到高耐磨合金构件。

6、优选地,所述步骤(1)中高压水射流喷丸处理的参数包括:水射流中的磨料为钢丸,喷射压力为20~120mpa,喷嘴进给速度为5~20mm/min,喷射靶距为5~15mm,喷射角度为85~95°。

7、优选地,所述步骤(1)中高压水射流喷丸处理所得产物的表面改性参数包括:表面粗糙度ra为0.8~2.5μm,表面残余应力为-600~-1000mpa,表面改性层深为60~120μm,改性层深度0~30μm内的晶粒尺寸为20~100nm。

8、优选地,所述步骤(1)中喷砂处理所得产物的表面粗糙度ra为0.8~2.5μm。

9、优选地,所述步骤(1)中表面腐蚀处理的腐蚀液为硝酸酒精溶液,表面腐蚀处理的时间为10~120s。

10、优选地,所述步骤(1)中的待处理合金构件包括低合金低中碳合金钢或不锈钢。

11、优选地,所述步骤(2)中磁控溅射镀铬的参数包括:靶基距为8~12cm,真空度为5×10-4~5×10-3pa,镀铬功率为80~150w,镀铬温度为100~400℃,镀铬时间为4~8h。

12、优选地,所述步骤(2)中等离子体渗氮的参数包括:渗氮氛围为nh3或者nh3和氩气的混合气,渗氮温度为450~520℃,渗氮电压为580~720v,渗氮气压为200~450pa,渗氮时间为7~12h。

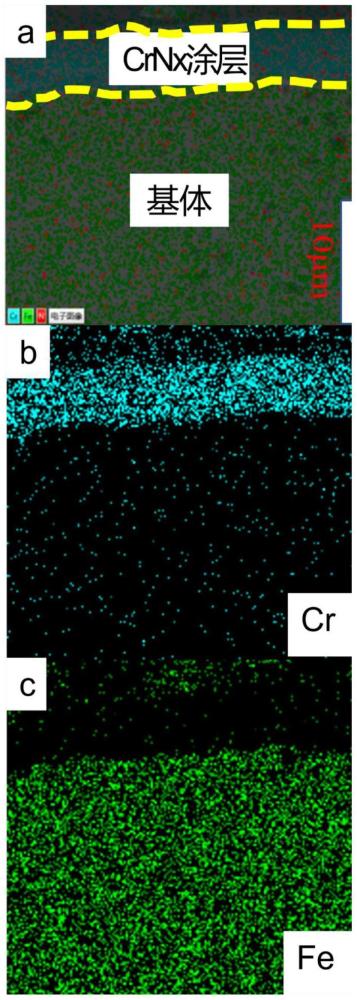

13、本发明还提供了上述技术方案所述的表面处理方法制备得到的高耐磨合金构件,包括合金基体和依次附着于所述合金基体表面的界面互溶层和crnx层。

14、优选地,所述界面互溶层的厚度为0.5~2μm,所述crnx层的厚度为2~5μm。

15、本发明提供的高耐磨涂层的表面处理方法,包括如下步骤:对待处理合金构件的表面依次进行高压水射流喷丸处理、喷砂处理和表面腐蚀处理,得到表面预处理合金构件;将得到的表面预处理合金构件依次进行磁控溅射镀铬和等离子体渗氮,得到高耐磨合金构件。本发明首先通过对待处理合金构件表面依次进行高压水射流喷丸处理、喷砂处理和表面腐蚀处理,能够使合金表面获得一定的喷丸深度、粗糙度和清洁度,更有利于耐磨涂层元素的互相固溶,从而牢固结合在合金基体表面;本发明随后依次通过进行磁控溅射镀铬和等离子体渗氮,一方面先形成的cr层和合金基体元素发生相互扩散,使界面形成成分梯度变化,从而使界面形成原子级别的混合或合金化,能够有效提高耐磨涂层与基体的结合力;另一方面离子渗氮引入的n与cr原子的键合能力很强,在高n势作用下伴随着n原子向基体内部渗入,同时cr原子也会被牵引通过互扩散进入基体生成crnx,从而在基体表面依次形成具有基体元素+crnx的界面互溶层以及crnx层,进而实现涂层与基体牢固的冶金结合;此外,由于crnx具有较高的表面硬度、较低的摩擦系数,能够使其发挥优良的耐磨特性,更适用于微动磨损工况,从而有效延长零件的使用寿命。

16、实施例的结果表明,经微动磨损测试,对比例1样品的40crnimo在未经任何表面处理的条件下,其磨损深度高达15.66~17.2μm,而实施例1~9经过本发明提供的表面处理方法得到的高耐磨涂层样品磨损深度仅为0~6.14μm,显著低于对比例1未经任何表面处理的40crnimo钢。说明本发明提供的表面处理方法制备的高耐磨合金具有优良的耐磨损性能。

技术特征:

1.一种高耐磨合金构件的表面处理方法,其特征在于,包括如下步骤:

2.如权利要求1所述的表面处理方法,其特征在于,所述步骤(1)中高压水射流喷丸处理的参数包括:水射流中的磨料为钢丸,喷射压力为20~120mpa,喷嘴进给速度为5~20mm/min,喷射靶距为5~15mm,喷射角度为85~95°。

3.如权利要求1或2所述的表面处理方法,其特征在于,所述步骤(1)中高压水射流喷丸处理所得产物的表面改性参数包括:表面粗糙度ra为0.8~2.5μm,表面残余应力为-600~-1000mpa,表面改性层深为60~120μm,改性层深度0~30μm内的晶粒尺寸为20~100nm。

4.如权利要求1所述的表面处理方法,其特征在于,所述步骤(1)中喷砂处理所得产物的表面粗糙度ra为0.8~2.5μm。

5.如权利要求1所述的表面处理方法,其特征在于,所述步骤(1)中表面腐蚀处理的腐蚀液为硝酸酒精溶液,表面腐蚀处理的时间为10~120s。

6.如权利要求1所述的表面处理方法,其特征在于,所述步骤(1)中的待处理合金构件包括低合金低中碳合金钢或不锈钢。

7.如权利要求1所述的表面处理方法,其特征在于,所述步骤(2)中磁控溅射镀铬的参数包括:靶基距为8~12cm,真空度为5×10-4~5×10-3pa,镀铬功率为80~150w,镀铬温度为100~400℃,镀铬时间为4~8h。

8.如权利要求1所述的表面处理方法,其特征在于,所述步骤(2)中等离子体渗氮的参数包括:渗氮氛围为nh3或者为nh3和氩气的混合气,渗氮温度为450~520℃,渗氮电压为580~720v,渗氮气压为200~450pa,渗氮时间为7~12h。

9.如权利要求1~8任意一项所述的表面处理方法制备得到的高耐磨合金构件,其特征在于,包括合金基体和依次附着于所述合金基体表面的界面互溶层和crnx层。

10.如权利要求9所述的高耐磨合金构件,其特征在于,所述界面互溶层的厚度为0.5~2μm,所述crnx层的厚度为2~5μm。

技术总结

本发明提供了一种高耐磨合金构件及其表面处理方法,属于金属材料的表面处理技术领域。本发明提供的高耐磨涂层材料表面处理方法,包括如下步骤:对待处理合金构件的表面依次进行高压水射流喷丸处理、喷砂处理和表面腐蚀处理,得到表面预处理合金构件;将得到的表面预处理合金构件依次进行磁控溅射镀铬和等离子体渗氮,得到高耐磨合金构件。本发明提供的表面处理方法能够将使合金构件表面形成具有良好的力学性能的高耐磨涂层,且高耐磨涂层与合金基体具有高结合力,使得高耐磨合金构件具有优良耐微动磨损性能。

技术研发人员:梁益龙,王鹏,杨松云,唐华,尚希昌,李伟,吴玉忠

受保护的技术使用者:贵州大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!