面向自动化的基材刮刀对刀调平方法及系统与流程

本发明属于增材,具体涉及一种面向自动化的基材刮刀对刀调平方法及系统。

背景技术:

1、金属粉末打印设备(slm金属打印设备)的工作过程为,在基材上铺一薄层金属粉末,用激光扫描组件的横截面,将金属颗粒熔化(或融合)在一起,完成本层数据打印。产品是由若干层扫描叠加而成,因此对各工作部件的基准面、平面度要求较高,具体的,刮刀在工作前需要刮刀调平、成形缸和基材也需要在工作前进行调片,以保证工作精度。

2、目前,为保证基材的上表面和刮刀的刀刃刚好处于焦平面,单机设备在打印前需要进行装夹新基材和人工调平,但人工调平过程会受调平操作人员的个人技能和主观因素影响,基材的装夹调平精度和一致性不仅影响着设备的打印质量,还影响着设备打印前需要保证打印进行预设的支撑打印层高,间接的影响了粉末的浪费程度和打印总时间。因此在金属粉末打印设备逐渐趋向于自动化的同时,基材的装夹和调平的自动化,能够减少或者避免人为介入。

3、此外,对于自动产线来说,装载零件的成形缸为可流转的,成形缸的信息与设备信息的完整高效准确的传递显得尤为重要。故而针对成形缸可流转的自动化产线,提出一种基材、刮刀和焦平面以成形缸为中间媒介的对刀调平系统。

技术实现思路

1、要解决的技术问题:

2、为了避免现有技术的不足之处,本发明提供一种面向自动化的基材刮刀对刀调平方法及系统,采用测距传感器对成型缸和基材进行调平和距离检测,并将自动将数据流转至所用打印设备,打印设备的控制中心对检测距离进行计算,得到基材到焦平面的距离,向升降机构下达指令将基材上升到指定高度,即完成了自动对刀调平。本发明解决了现有技术因人工调平导致的基材装夹调平精度低和不一致性等问题。

3、本发明的技术方案是:一种面向自动化的基材刮刀对刀调平方法,具体步骤如下:

4、对成形缸和基材进行调平;

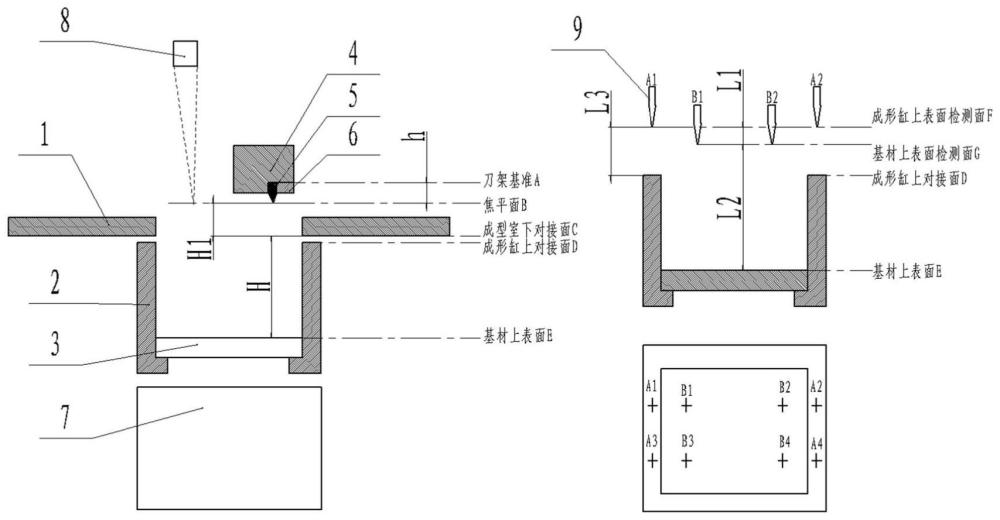

5、获取基材上升标定距离的数据,该数据包括基材位于初始位置时的深度数据h、刮刀刀刃到打印设备成形室与成形缸对接面之间的距离数据h1,并将数据传输至打印设备的控制中心;

6、所述控制中心对所接收数据进行计算,得到基材从初始位置到激光聚焦面的标定距离,同时向控制基材高度的升降机构发出指令;

7、由所述升降机构驱动基材上升标定距离,即使得基材上表面升至激光聚焦面,完成基材与刮刀的自动对刀调平。

8、本发明的进一步技术方案是:当刮刀重新进行定位时,使其刀刃所在平面与打印设备的激光聚焦面重合,通过传感器测量刮刀刀刃到打印设备成形室与成形缸对接面之间的距离数据h1,并对存储的数据h1进行更新,获取更新后的距离数据h1;

9、当刮刀未重新进行定位时,直接获取距离数据h1。

10、本发明的进一步技术方案是:所述基材位于初始位置时的深度数据h,是通过设置在打印设备外部的传感器或者设置在打印设备内部的传感器获得。

11、本发明的进一步技术方案是:所述成形缸的调平检测方法为,在成形缸的缸壁正上方沿周向等高设置多个第一测距传感器,使得多个第一测距传感器位于成形缸上表面检测面,记录各第一测距传感器的测量值,求平均值,即得到成形缸上表面检测面到成形缸上对接面的距离l3,并判断l3与标准值l3’的误差是否小于等于平面度m。

12、本发明的进一步技术方案是:所述基材的调平检测方法为,将基材置于成形缸内的初始位置,在基材正上方沿周向等高设置多个第二测距传感器,使得多个第二测距传感器位于基材上表面检测面,记录各第二测距传感器的测量值,求平均值,即得到基材上表面检测面到基材上表面的距离l2,并判断l2与标准值l2’的误差是否小于等于平面度n。

13、本发明的进一步技术方案是:基材位于初始位置时的深度数据h,通过测量得到成形缸上表面检测面到基材上表面检测面之间的距离l1,采用公式h=l1+l2-l3计算,即得到基材上表面到成形缸上对接面之间距离h。

14、本发明的进一步技术方案是:所述刮刀通过刮刀定位组件定位,所述刮刀定位组件包括对刮刀进行预定位的刮刀架、用于夹紧固定刮刀的刮刀夹板和紧固组件、及用于释放刮刀的弹性件;所述刮刀架与刮刀的安装面为定位基准面,通过所述紧固组件将刮刀装夹于刮刀夹板和刮刀架之间,并紧固为一体;所述弹性件设置于刮刀夹板和刮刀架之间,通过其垂直于刮刀夹板和刮刀架安装面的弹性回复力,将未紧固的刮刀夹板和刮刀架分离,从而释放刮刀。

15、一种面向自动化的基材刮刀对刀调平系统,包括打印设备、适配于打印设备的成形缸和基材、升降机构及用于测距的测距传感器组件;

16、所述打印设备的刮刀刀刃所在平面与激光聚焦面重合,作为对刀所用焦平面;

17、所述打印设备的成型室下对接面为成形缸上对接面的定位基准面;

18、所述成形缸为基材提供初始位置的定位;

19、所述升降机构用于调整成形缸和基材沿竖直方向的位移;

20、所述测距传感器组件用于测量成形缸上表面检测面到成形缸上对接面的距离和基材上表面检测面到基材上表面的距离。

21、本发明的进一步技术方案是:所述测距传感器组件包括位于成形缸上表面检测面的多个第一测距传感器和位于基材上表面检测面的多个第二测距传感器;

22、所述多个第一测距传感器在成形缸的缸壁正上方沿周向等高设置;

23、所述多个第二测距传感器在基材正上方沿周向等高设置。

24、本发明的进一步技术方案是:所述打印设备的控制中心包括至少一个处理器,以及所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的计算机程序,所述计算机程序被所述至少一个处理器执行,以使所述至少一个处理器能够执行所述面向自动化的基材刮刀对刀调平方法。

25、有益效果

26、本发明的有益效果在于:

27、(1)本发明通过自动化模式解决了设备刮刀对刀和基材调平,减少或者避免了人工介入,减少设备调平时间,降低总搁置时间;

28、(2)本发明通过自动化模式进行对刀调平可满足大批量的刮刀对刀和基材调平,规避了因人工调试产生的差异,降低了测量错误率,提高了打印设备的产品质量和一致性。

29、(3)通过计算h+h1可预先评估打印准备阶段的支撑的高度,减少粉末的浪费,减少了打印总时间,降低了粉末成本和打印成本,使得粉末流转可控性提高。

技术特征:

1.一种面向自动化的基材刮刀对刀调平方法,其特征在于具体步骤如下:

2.根据权利要求1所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:

3.根据权利要求2所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:

4.根据权利要求1所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:所述成形缸的调平检测方法为,在成形缸的缸壁正上方沿周向等高设置多个第一测距传感器,使得多个第一测距传感器位于成形缸上表面检测面,记录各第一测距传感器的测量值,求平均值,即得到成形缸上表面检测面到成形缸上对接面的距离l3,并判断l3与标准值l3’的误差是否小于等于平面度m。

5.根据权利要求4所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:所述基材的调平检测方法为,将基材置于成形缸内的初始位置,在基材正上方沿周向等高设置多个第二测距传感器,使得多个第二测距传感器位于基材上表面检测面,记录各第二测距传感器的测量值,求平均值,即得到基材上表面检测面到基材上表面的距离l2,并判断l2与标准值l2’的误差是否小于等于平面度n。

6.根据权利要求5所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:基材位于初始位置时的深度数据h,通过测量得到成形缸上表面检测面到基材上表面检测面之间的距离l1,采用公式h=l1+l2-l3计算,即得到基材上表面到成形缸上对接面之间距离h。

7.根据权利要求2所述一种面向自动化的基材刮刀对刀调平方法,其特征在于:所述刮刀通过刮刀定位组件定位,所述刮刀定位组件包括对刮刀进行预定位的刮刀架、用于夹紧固定刮刀的刮刀夹板和紧固组件、及用于释放刮刀的弹性件;所述刮刀架与刮刀的安装面为定位基准面,通过所述紧固组件将刮刀装夹于刮刀夹板和刮刀架之间,并紧固为一体;所述弹性件设置于刮刀夹板和刮刀架之间,通过其垂直于刮刀夹板和刮刀架安装面的弹性回复力,将未紧固的刮刀夹板和刮刀架分离,从而释放刮刀。

8.一种面向自动化的基材刮刀对刀调平系统,其特征在于:用于实施权利要求1-7任一项所述面向自动化的基材刮刀对刀调平方法,所述系统包括打印设备、适配于打印设备的成形缸和基材、升降机构及用于测距的测距传感器组件;

9.根据权利要求8所述一种面向自动化的基材刮刀对刀调平系统,其特征在于:所述测距传感器组件包括位于成形缸上表面检测面的多个第一测距传感器和位于基材上表面检测面的多个第二测距传感器;

10.根据权利要求8所述一种面向自动化的基材刮刀对刀调平系统,其特征在于:所述打印设备的控制中心包括至少一个处理器,以及所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的计算机程序,所述计算机程序被所述至少一个处理器执行,以使所述至少一个处理器能够执行所述面向自动化的基材刮刀对刀调平方法。

技术总结

本发明一种面向自动化的基材刮刀对刀调平方法及系统,属于增材技术领域;该系统包括打印设备、适配于打印设备的成形缸和基材、升降机构及用于测距的测距传感器组件;所述打印设备的刮刀刀刃所在平面与激光聚焦面重合,作为对刀所用焦平面;所述打印设备的成型室下对接面作为成形缸上对接面的定位基准面;所述成形缸为基材提供初始位置的定位;所述升降机构用于调整成形缸和基材沿竖直方向的位移;所述测距传感器组件用于测量成形缸上表面检测面到成形缸上对接面的距离和基材上表面检测面到基材上表面的距离。本发明解决了现有技术因人工调平导致的基材装夹调平精度低和不一致性等问题。

技术研发人员:刘荣辉,奚首真,成博,刘晓肖

受保护的技术使用者:西安铂力特增材技术股份有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!