一种氦氢化硅薄膜的制造装置及制造方法与流程

本发明属于薄膜材料的制备,具体涉及一种氦氢化硅薄膜的制造装置及制造方法。

背景技术:

1、硅作为第一代半导体材料,在工业上有着广泛的应用。氢化硅是指在硅在生长过程中进行氢化,来改变硅的晶体结构,改善硅的载流子迁移率,光学折射率,消光系数等性能。这项技术被广泛的应用于太阳能电池、薄膜晶体管等微电子器件、红外成像探测器等方面。氢化硅的生长主要有两种方式,分别是化学沉积和物理沉积。化学沉积方法主要有等离子体增强化学气相沉积(pecvd),热丝化学气相沉积等方法。化学沉积一般需要用到高纯度的甲烷和氢气,该工艺制备的氢化硅掺杂浓度易控制,均匀性较好,但工艺条件要求较高,尾气处理等较复杂。物理气相沉积主要有电子枪和磁控溅射等方式,一般都是在蒸发或者溅射过程中充入一定比例的高纯氢气,让硅薄膜在沉积过程中氢化。该工艺制备的氢化硅成本较低,可以较好的控制晶粒尺寸,但单晶性能较化学沉积有一定下降。

2、物理沉积中由于氢气的活性和真空系统对于氢气抽速的不稳定性,极易造成所形成的氢化硅不均匀和应力大等缺点。

3、公开号为cn114807851a的一种磁控溅射制备氢化硅碳薄膜涂层的方法,将基体预处理后放入磁控溅射镀膜设备中,以平面si靶和c靶作为相应元素的来源,si靶、c靶以对靶的方式安置在炉体内壁上,通过调整中频脉冲电源的功率控制靶的溅射率;采用高纯ar作为离化气体,保证有效的辉光放电过程;采用高纯h2作为反应气体,使其离化并与si、c元素结合,在基体表面沉积形成氢化硅碳薄膜,通过掺入c含量的变化,改变si、c的化学计量比,进而改变薄膜的光电性能。本发明制备的氢化硅碳薄膜可在太阳能电池、薄膜晶体管、发光二极管、紫外图像传感器、微细超流涂层以及防腐抗氧化涂层等方面得到广泛应用。公开号为cn103276443b的一种快速制备晶体外延薄膜的装置和方法,它包括真空室、抽真空系统、反应磁控溅射外延装置以及旋转式薄膜生长装置,其中,反应磁控溅射外延装置由阴极部、原子源阳极、气体导向部以及电源组成,阴极部包括至少一个阴极、位于阴极上的金属或半导体靶材以及磁控回路。本发明的有益效果是:大大缩减了外延片的制备时间,同时达到在低成本下快速获得高质量和低缺陷的外延薄膜和晶体衬底材料,同时使用了价格较低的原材料、设备,提高了生长速率,减少了外延片的制造周期,直接提高了外延片的产量,降低外延片的成本。以上两种方法制作的薄膜均匀性好,但是采用的结构较为复杂且对制作要求精度高。同时主要是利用混合气体进入真空室的方法,这种方法形成的氢硅薄膜性能不佳,薄膜缺陷多,工艺不稳定等缺点。

技术实现思路

1、为了解决上述问题,本发明旨在提供一种氦氢化硅薄膜的制造装置及制造方法,

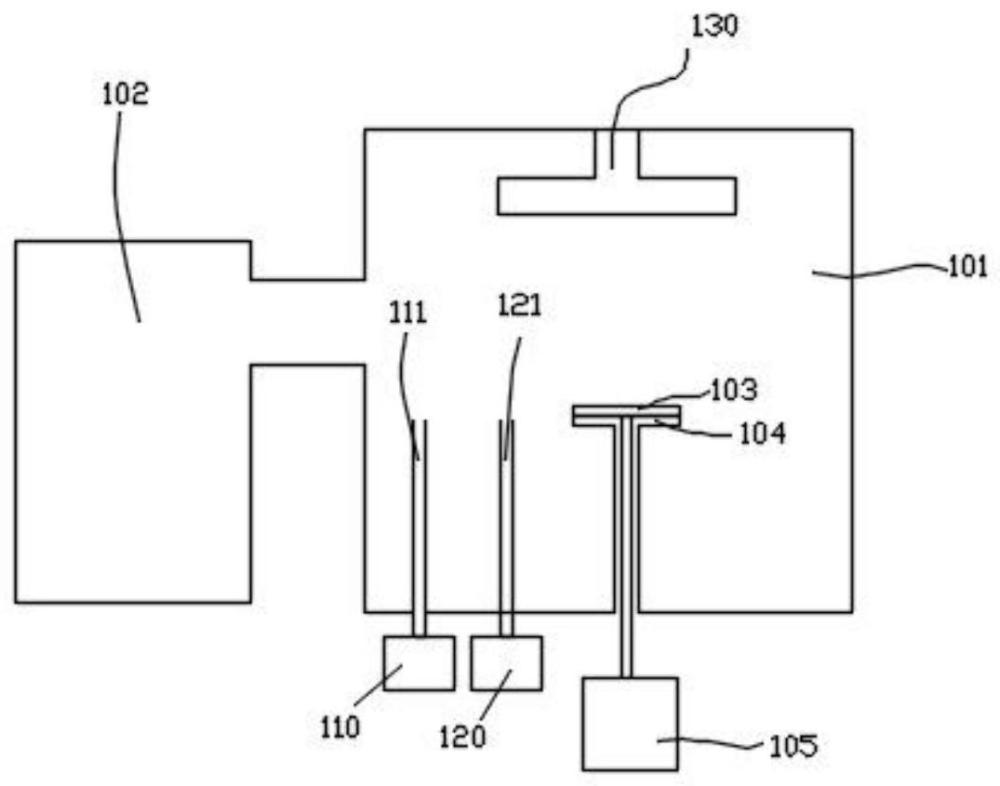

2、为了实现上述目的,本发明采用以下技术方案:一种氦氢化硅薄膜的制造装置,包括抽气系统,与抽气系统贯通连接的真空室,在真空室的顶端固定有工件,底端固定有靶材安装座,靶材安装座内部设置有磁控电源和磁控源配合作,在靶材安装座的两端独立设置有氦气入口、氢气入口或氩气入口。

3、所述靶材安装座与工件安装的位置在同一条水平线上。

4、当氦离子为主溅射离子时,所述氦气入口与氢气入口分布在靶材的两侧或同侧。

5、当氩离子为主溅射离子,氩气入口分布在靶材的一侧,氢气入口和氦气入口分布在靶材的两侧或同侧。

6、一种氦氢化硅薄膜制造装置的制造方法,包括以下步骤:

7、步骤1:将靶材和基底分别安装至靶材安装座和工件上,抽真空,开启烘烤,烘烤温度范围为200℃-1000℃,烘烤温度到达后,恒温半小时;

8、步骤2:打开溅射气体,流量设定范围为1-1000sccm;打开氢氦混合气体,流量设定为1-1000sccm,氢氦的分子比范围为10%-90%;

9、步骤3:溅射完成后,关闭溅射气体,继续通入氢氦混合气体,恒温半小时;

10、步骤4:降温后开炉,取出基底,将基底在大气中退火,退火温度为200℃-500℃,恒温半小时;

11、步骤5:取出基底,完成氦氢化硅薄膜的镀制。

12、所述基底的材料包括蓝宝石、玻璃、硅、锗、硫化锌、硒化锌、碳化硅、磷化铟中的任意一种或多种。

13、所述靶材为硅靶材或掺元素的硅靶,掺元素包括但不限于硼,靶材的形状为圆形、方形、滚筒及其它形状。

14、氦氢硅薄膜能和其他薄膜交替叠加组成薄膜功能系统,可以参与交替叠加薄膜包括siox、sinx、sic、aln、al2o3、mgf2、tiox、ta2o5、nbox、hfox、ge、gan、zns、znse、y2o3、zrox、mo、w、ta、ti、ag、au、cu、al、c、dlc、ito及其混合物。

15、与现有技术相比,本发明具有以下优势:

16、1.本发明通过在真空室中不同位置入口通入氢,氦,氩气体,且采取了氦气和氢气独立进入真空室的结构。在氦氢硅薄膜沉积的过程中氦气的离化加速了氢气键的打开,有利于硅氢键和硅氢氦键的形成和促进结晶,也避免了单纯氢气在真空中对于成膜的不稳定性,提高了薄膜均匀性和的光学性能,减少了缺陷和降低了薄膜应力20%以上。

17、2.本发明通过调整氦,氢和氩等气体的流量,压力,相对位置,能调节氦氢硅薄膜的光学能带宽度,以优化氦氢硅薄膜的结构、结晶晶粒尺寸,表面形态和光电性能等。

18、3.本发明通过引入氦离子以及优化流量,压力和入口位置,氦等离子体可以显著降低反应磁控溅射氦氢硅薄膜中的应力。抑制过高能氩粒子的产生。选择氢氦的分子比范围为10%-90%,大大增加等离子体反应性和si-h键形成,同时通过减少喷丸效应有效地降低了所形成的氦氢硅膜应力,增加工艺稳定性和提高膜层厚度均匀性。

技术特征:

1.一种氦氢化硅薄膜的制造装置,其特征在于:包括抽气系统,与抽气系统贯通连接的真空室,在真空室的顶端固定有工件,底端固定有靶材安装座,靶材安装座内部设置有磁控电源和磁控源配合作,在靶材安装座的两端独立设置有氦气入口、氢气入口或氩气入口。

2.根据权利要求1所述的氦氢化硅薄膜的制造装置,其特征在于:所述靶材安装座与工件安装的位置在同一条水平线上。

3.根据权利要求1所述的氦氢化硅薄膜的制造装置,其特征在于:当氦离子为主溅射离子时,所述氦气入口与氢气入口分布在靶材的两侧或同侧。

4.根据权利要求1所述的氦氢化硅薄膜的制造装置,其特征在于:当氩离子为主溅射离子,氩气入口分布在靶材的一侧,氢气入口和氦气入口分布在靶材的两侧或同侧。

5.一种采用权利要求1-4任一项所述的氦氢化硅薄膜制造装置制造氦氢化硅薄膜的方法,其特征在于:包括以下步骤:

6.根据权利要求5所述的氦氢化硅薄膜的制造方法,其特征在于:所述基底的材料包括蓝宝石、玻璃、硅、锗、硫化锌、硒化锌、碳化硅、磷化铟中的任意一种或多种。

7.根据权利要求1所述的氦氢化硅薄膜的制造方法,其特征在于:所述靶材为硅靶材或掺元素的硅靶,掺元素包括但不限于硼,靶材的形状为圆形、方形、滚筒及其它形状。

8.根据权利要求1所述的氦氢化硅薄膜的制造方法,其特征在于:氦氢硅薄膜能和其他薄膜交替叠加组成薄膜功能系统,可以参与交替叠加的薄膜包括:

技术总结

本发明公开了一种氦氢化硅薄膜的制造装置,在靶材安装座的两端独立设置有氦气入口、氢气入口或氩气入口。制作方法为:将靶材和基底分别安装至靶材安装座和工件上,抽真空,开启烘烤,烘烤温度范围为200℃‑1000℃,烘烤温度到达后,恒温半小时;打开溅射气体,流量设定范围为1‑1000sccm;打开氢氦混合气体,流量设定为1‑1000sccm,氢氦的分子比范围为10%‑90%;溅射完成后,关闭溅射气体,继续通入氢氦混合气体,恒温半小时;降温后开炉,取出基底,将基底在大气中退火,退火温度为200℃‑500℃,恒温半小时,该方法和装置能极大的增加工艺稳定性和提高膜层厚度均匀性。

技术研发人员:季泳,张龚磊

受保护的技术使用者:贵阳嘉瑜光电科技咨询中心

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!