一种单晶大模组铸造用过滤及浇注系统

:本发明涉及精密铸造和材料制备,具体为一种单晶大模组铸造用过滤及浇注系统。

背景技术

0、

背景技术:

1、航空发动机被称为飞机的“心脏”,而涡轮叶片又是航空发动机的核心部件。随着航空涡轮发动机推力和效率的日益增长和铸造工艺水平的提高,镍基高温合金的发展经历了铸造等轴晶、定向柱状晶、单晶等几个发展阶段。由于单晶高温合金消除了晶界这一高温弱化结构,并且大大减少了低熔点的晶界强化元素,使合金的初熔温度提高,能够在较高温度固溶,其强度获得了大幅提高,但是制备单晶叶片的合格率较低,其中夹杂及夹渣约占到不合格叶片的30%以上。

2、为了有效的控制夹杂及夹渣,需要设置多道过滤系统,目前大多此类大模组(如:模组浇注底盘直径300mm以上)单晶铸件浇铸系统只设置主过滤网,不能进行充分过滤净化,导致叶片因夹杂等缺陷报废风险较大。因此,通过浇注系统中过滤系统的合理设置,对实现大模组单晶铸件的高质量制备尤为重要。

技术实现思路

0、

技术实现要素:

1、为了解决现有技术的缺点与不足,本发明的目的在于提供一种单晶大模组铸造用过滤及浇注系统,实现浇注金属液高效合理的过滤,更好的控制大模组铸造的夹杂和夹渣缺陷。

2、为了实现上述目的,本发明所采用的技术方案如下:

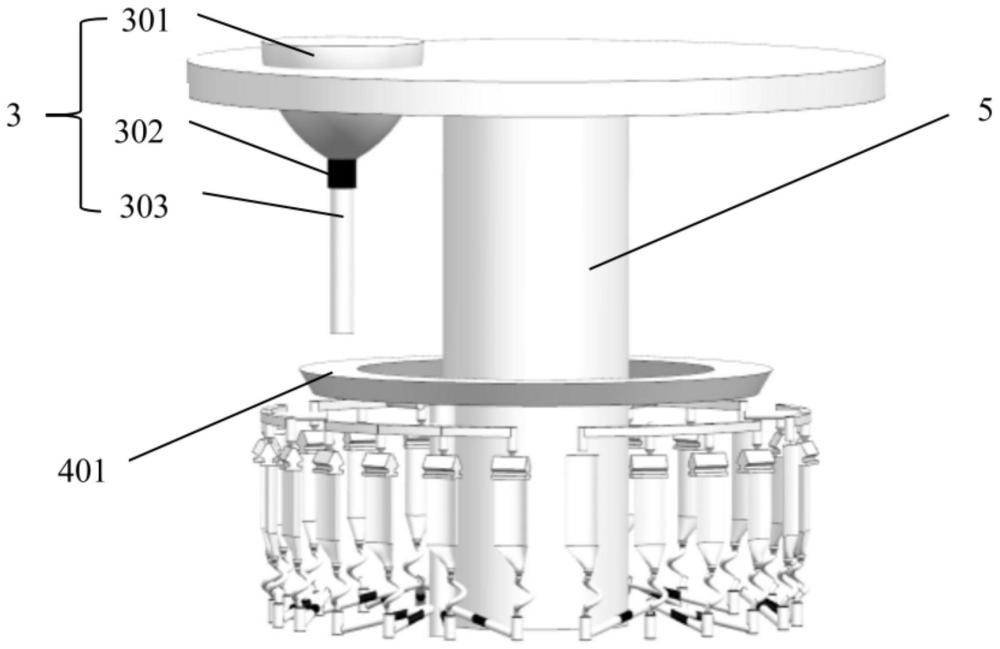

3、一种单晶大模组铸造用过滤及浇注系统,在圆筒状加热体的同心正上方设置石墨盖,石墨盖通过圆筒状加热体支撑,在圆筒状加热体内腔设置有一次过滤及浇注系统、二次过滤及浇铸系统,以及石墨加热体,石墨加热体为圆柱形且沿竖向设置于圆筒状加热体内腔中心,一次过滤及浇注系统和二次过滤及浇铸系统沿上下设置,二次过滤及浇铸系统位于圆筒状加热体的外围,一次过滤及浇注系统的下端通过内流道与二次过滤及浇铸系统的环形浇口相连通,一次过滤及浇注系统的上端通过主浇口杯穿设于石墨盖上的圆孔,主浇口杯放置于所述圆孔,且主浇口杯上端伸至石墨盖之上。

4、所述的单晶大模组铸造用过滤及浇注系统,一次过滤及浇注系统包括主浇口杯、主过滤网以及内流道,主浇口杯位于石墨盖上,石墨盖上开有圆孔,在主浇口杯下方连接有内流道,在内流道上部与主浇口杯相交的位置设置有主过滤网,对浇注的金属液进行一次过滤。

5、所述的单晶大模组铸造用过滤及浇注系统,内流道与主浇口杯相连一端的直径较大,尺寸大于主过滤网直径且与主过滤网相匹配,内流道与主浇口杯相连这一段长度于主过滤网长度相等,内流道远离主浇口杯一端的直径小于主过滤网的直径,两个直径过渡处形成台阶,使主过滤网固定于内流道与主浇口杯相连处。

6、所述的单晶大模组铸造用过滤及浇注系统,主浇口杯坐落于圆孔上,通过所述圆孔将主浇口杯定位,主浇口杯下部较窄处位于所述圆孔之下,主浇口杯上部开口较大处位于所述圆孔之上。

7、所述的单晶大模组铸造用过滤及浇注系统,在内流道正下方设置二次过滤及浇铸系统,二次过滤及浇铸系统包括环形浇口、直浇道、单晶铸件、分过滤网、底浇道和螺旋选晶器,直浇道沿圆周均匀排布于环形浇口的底部,直浇道的下部呈辐射状排布底浇道,分过滤网设置在底浇道内部;每个底浇道的一端与直浇道相连,每个底浇道的另一端通过螺旋选晶器与单晶铸件连接,单晶铸件位于螺旋选晶器上。

8、所述的单晶大模组铸造用过滤及浇注系统,环形浇口水平设置在内流道出口正下方,承接从内流道浇注下来的金属液,流经位于环形浇口下方的直浇道进入底浇道中,进入底浇道的金属流经分过滤网,在金属液流进单晶铸件型腔之前进行二次过滤后,流进螺旋选晶器,实现单晶铸件从下至上平稳充型。

9、本发明的设计思想是:

10、大模组制备单晶铸件时,在模组中心设置石墨发热体,减少铸件靠近中心内侧和靠近发热体外侧之间的温度差异,提高了定向凝固过程中的温度梯度和稳定性。但也正是由于中心加热体的存在,导致常规单晶铸件的过滤及浇注系统不适用。

11、本发明采用浇口杯和铸件模组分体的方式,将一次过滤网和二次过滤网分别设置在主浇口杯下方和整组铸件模壳浇铸系统的底浇道内部,一次过滤及浇注系统和二次过滤及浇铸系统沿上下设置。一次过滤及浇注系统的上端通过主浇口杯穿设于石墨盖上的圆孔,对沿浇口杯浇注的金属液进行一次过滤。一次过滤及浇注系统的下端通过内流道与二次过滤及浇铸系统的环形浇口相连通,一次过滤后的金属液通过环形浇口、其下方的直浇道并流经二次过滤网,在金属液流进单晶铸件型腔之前进行二次过滤,并流进螺旋选晶器,最终实现单晶铸件从下至上平稳充型。

12、本发明的优点和有益效果如下:

13、本发明的一种单晶大模组铸造用过滤及浇注系统,对于复杂的单晶大模组浇注系统,采用浇口杯和铸件模组分体的方式,将主过滤网和分过滤网分别设置在主浇口杯下方和整组铸件模壳二次过滤及浇铸系统的底浇道内部,通过主过滤网和分过滤网的二次过滤,不仅实现浇注金属液的平稳充型,还可进行高效合理的过滤,提高了单晶铸件制备的合格率和性能稳定性。

技术特征:

1.一种单晶大模组铸造用过滤及浇注系统,其特征在于,在圆筒状加热体的同心正上方设置石墨盖,石墨盖通过圆筒状加热体支撑,在圆筒状加热体内腔设置有一次过滤及浇注系统、二次过滤及浇铸系统,以及石墨加热体,石墨加热体为圆柱形且沿竖向设置于圆筒状加热体内腔中心,一次过滤及浇注系统和二次过滤及浇铸系统沿上下设置,二次过滤及浇铸系统位于圆筒状加热体的外围,一次过滤及浇注系统的下端通过内流道与二次过滤及浇铸系统的环形浇口相连通,一次过滤及浇注系统的上端通过主浇口杯穿设于石墨盖上的圆孔,主浇口杯放置于所述圆孔,且主浇口杯上端伸至石墨盖之上。

2.根据权利要求1所述的单晶大模组铸造用过滤及浇注系统,其特征在于,一次过滤及浇注系统包括主浇口杯、主过滤网以及内流道,主浇口杯位于石墨盖上,石墨盖上开有圆孔,在主浇口杯下方连接有内流道,在内流道上部与主浇口杯相交的位置设置有主过滤网,对浇注的金属液进行一次过滤。

3.根据权利要求1所述的单晶大模组铸造用过滤及浇注系统,其特征在于,内流道与主浇口杯相连一端的直径较大,尺寸大于主过滤网直径且与主过滤网相匹配,内流道与主浇口杯相连这一段长度于主过滤网长度相等,内流道远离主浇口杯一端的直径小于主过滤网的直径,两个直径过渡处形成台阶,使主过滤网固定于内流道与主浇口杯相连处。

4.根据权利要求1所述的单晶大模组铸造用过滤及浇注系统,其特征在于,主浇口杯坐落于圆孔上,通过所述圆孔将主浇口杯定位,主浇口杯下部较窄处位于所述圆孔之下,主浇口杯上部开口较大处位于所述圆孔之上。

5.根据权利要求1所述的单晶大模组铸造用过滤及浇注系统,其特征在于,在内流道正下方设置二次过滤及浇铸系统,二次过滤及浇铸系统包括环形浇口、直浇道、单晶铸件、分过滤网、底浇道和螺旋选晶器,直浇道沿圆周均匀排布于环形浇口的底部,直浇道的下部呈辐射状排布底浇道,分过滤网设置在底浇道内部;每个底浇道的一端与直浇道相连,每个底浇道的另一端通过螺旋选晶器与单晶铸件连接,单晶铸件位于螺旋选晶器上。

6.根据权利要求5所述的单晶大模组铸造用过滤及浇注系统,其特征在于,环形浇口水平设置在内流道出口正下方,承接从内流道浇注下来的金属液,流经位于环形浇口下方的直浇道进入底浇道中,进入底浇道的金属流经分过滤网,在金属液流进单晶铸件型腔之前进行二次过滤后,流进螺旋选晶器,实现单晶铸件从下至上平稳充型。

技术总结

本发明涉及精密铸造和材料制备技术领域,具体为一种单晶大模组铸造用过滤及浇注系统。该系统在圆筒状加热体的同心正上方设置石墨盖,在圆筒状加热体内腔设置有一次过滤及浇注系统和二次过滤及浇铸系统,以及石墨加热体,石墨加热体为圆柱形且沿竖向设置于圆筒状加热体内腔中心,一次过滤及浇注系统和二次过滤及浇铸系统沿上下设置,二次过滤及浇铸系统位于圆筒状加热体的外围,一次过滤及浇注系统的下端通过内流道与二次过滤及浇铸系统的环形浇口相连通,一次过滤及浇注系统的上端通过主浇口杯穿设于石墨盖上的圆孔。本发明实现浇注金属液高效合理的过滤,更好的控制大模组铸造的夹杂和夹渣缺陷。

技术研发人员:谢君,周亦胄,李金国,马月姣,侯桂臣,孙晓峰

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!