一种基于增材制造的高比刚度IMU本体结构制造方法与流程

本发明涉及一种基于增材制造的高比刚度imu本体结构制造方法,涉及惯性设备。

背景技术:

1、激光捷联惯性导航系统作为控制系统主要设备之一,其主要工作原理是利用激光陀螺仪及石英加速度计作为惯性敏感部件,实时测量载体速度、姿态等信息,为控制系统进行导航解算提供依据。随着航空航天技术的发展,以及无人飞行设备的广泛应用,控制系统对激光惯导系统的轻量化要求越来越高。

2、作为惯导系统的核心组件,imu集成安装了惯性仪表及其功能电路,imu小型化是惯导系统小型化的前提和基础。同时由于机抖式激光陀螺采用抖动偏频方式消除闭环锁区,陀螺工作时以其固有频率持续抖动,因此要求imu在减重设计的同时保持较高的本体结构刚度及整体模态频率,否则容易引发陀螺抖动耦合进而导致精度损失。这也是激光惯导小型化中最核心的问题。

3、现有的imu本体主要采用铝合金材料,通过机械加工制造,部分本体前期通过铸造初步成型以减少机加工作量。传统本体结构主要通过减重槽、加强筋等实现减重设计,但由于基于减重槽和加强筋的结构形式本身比刚度不高,经过多年的优化尝试已达到极限。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,解决了imu本体小型化、轻量化、高刚度问题。

2、本发明目的通过以下技术方案予以实现:

3、一种基于增材制造的高比刚度imu本体结构制造方法,包括:

4、采用3d打印的方式完成增材制造,本体结构的基体为外部薄壳体和内部点阵支撑;打印时为保证各正交面的成型质量,采用模型倾斜打印的方式,倾斜角度为30°~50°;

5、打印完成后本体结构进行热处理,切除打印支撑材料部分;

6、对打印零件进行测量,并按照铸件标准进行划线,然后进行粗加工;

7、粗加工后,再次进行热处理以消除加工应力,提高结构稳定性;

8、按预定要求对各基准面进行精密加工,最后进行表面处理。

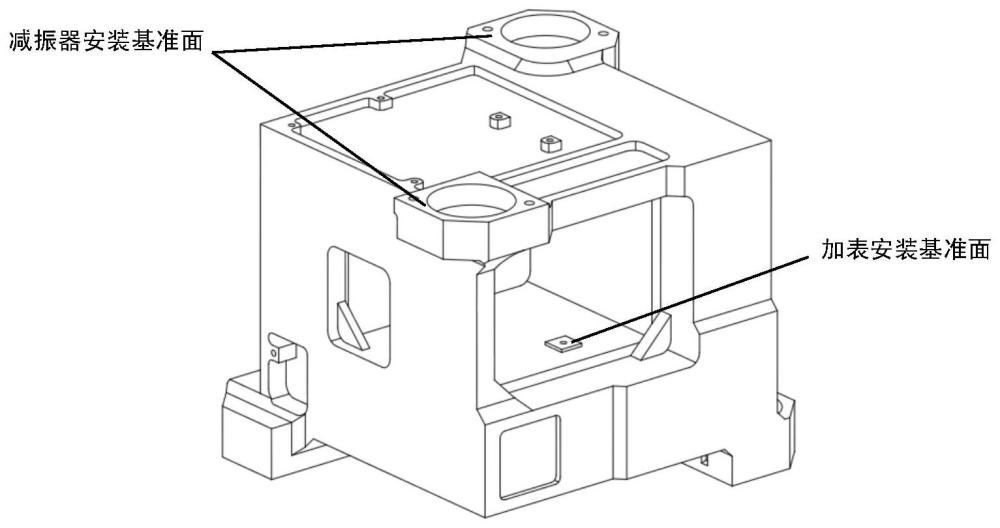

9、本发明所述制造方法的一个实施例中,本体结构包括陀螺安装基准面、加表组合体安装基准面、减振器安装基准面;在增材制造时,所有安装基准面基座和减振器安装位置局部不做点阵,且所有点阵区域为内部连通。

10、本发明所述制造方法的一个实施例中,增材制造时,本体结构外围预留1~2个出粉孔,并采用脱脂棉和热敏胶带的方式进行保护,防止后续金属粉末漏出并作为透气孔。

11、本发明所述制造方法的一个实施例中,增材制造的材料选用alsi10mg。

12、本发明所述制造方法的一个实施例中,热处理方式为:+160℃,保温4h;后高温+140℃,低温-190℃,并各保温3h,循环3次。

13、本发明所述制造方法的一个实施例中,表面处理选择硫酸阳极化或瓷质阳极化。

14、本发明所述制造方法的一个实施例中,打印工艺参数为:打印层厚为0.03mm,重融次数为1次,扫描路径间距0.1~0.14mm,激光功率340~420w,扫描速度1300~2000mm/s。

15、本发明所述制造方法的一个实施例中,本体结构点阵胞元选择体心立方结构。

16、本发明所述制造方法的一个实施例中,所有内部非点阵、实心结构区域相互连通。

17、一种基于增材制造的高比刚度imu本体结构,采用本发明所述的制造方法制造而成。

18、本发明相比于现有技术具有如下有益效果:

19、(1)本发明首次在imu本体上应用基于增材制造技术的“外部薄壳体+内部点阵支撑”结构提高结构比刚度,并解决了应用中的诸多问题。应用结果表明,本发明可在某轻小型本体基础上实现进一步减重24%~28%,且导航精度与减重前一致,并经过了力、热等飞行环境试验验证。

20、(2)本发明相比将铝合金材料替换为比刚度更高的铝基碳化硅材料的减重方案,加工制造难度更低,成本也显著低于前者,只有其20%~30%;且能获得更大的减重效果。

21、(3)本发明基于增材制造技术的“外部薄壳体+内部点阵支撑”的本体减重设计,可以通过调整点阵区域、点阵胞元尺寸参数等,实现结构重量的大范围调节,最高可达50%以上,因此减重设计潜力更大。同时为结构设计提供了更高的设计自由度,使设计人员可以在刚度、强度及热特性等方面有更多的取舍空间。

22、(4)本发明方法思路适用性广,适用于各种结构形式的激光惯组仪表本体结构,通过优化设计内部空间布局结合增材制造加工技术来实现激光惯组仪表本体结构减重的需求。

技术特征:

1.一种基于增材制造的高比刚度imu本体结构制造方法,其特征在于,包括:

2.根据权利要求1所述的制造方法,其特征在于,本体结构包括陀螺安装基准面、加表组合体安装基准面、减振器安装基准面;在增材制造时,所有安装基准面基座和减振器安装位置局部不做点阵,且所有点阵区域为内部连通。

3.根据权利要求1所述的制造方法,其特征在于,增材制造时,本体结构外围预留1~2个出粉孔,并采用脱脂棉和热敏胶带的方式进行保护,防止后续金属粉末漏出并作为透气孔。

4.根据权利要求1所述的制造方法,其特征在于,增材制造的材料选用alsi10mg。

5.根据权利要求1所述的制造方法,其特征在于,热处理方式为:+160℃,保温4h;后高温+140℃,低温-190℃,并各保温3h,循环3次。

6.根据权利要求1所述的制造方法,其特征在于,表面处理选择硫酸阳极化或瓷质阳极化。

7.根据权利要求1所述的制造方法,其特征在于,打印工艺参数为:打印层厚为0.03mm,重融次数为1次,扫描路径间距0.1~0.14mm,激光功率340~420w,扫描速度1300~2000mm/s。

8.根据权利要求1所述的制造方法,其特征在于,本体结构点阵胞元选择体心立方结构。

9.根据权利要求2所述的制造方法,其特征在于,所有内部非点阵、实心结构区域相互连通。

10.一种基于增材制造的高比刚度imu本体结构,其特征在于,采用权利要求1至9中任一项所述的制造方法制造而成。

技术总结

一种基于增材制造的高比刚度IMU本体结构制造方法,包括:采用3D打印的方式完成增材制造,本体结构的基体为外部薄壳体和内部点阵支撑;打印时为保证各正交面的成型质量,采用模型倾斜打印的方式,倾斜角度为30°~50°;打印完成后本体结构进行热处理,切除打印支撑材料部分;对打印零件进行测量,并按照铸件标准进行划线,然后进行粗加工;粗加工后,再次进行热处理以消除加工应力,提高结构稳定性;按预定要求对各基准面进行精密加工,最后进行表面处理。

技术研发人员:郭建刚,梁言,黄世涛,董蓉桦

受保护的技术使用者:北京航天时代激光导航技术有限责任公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!