一种具有层状结构的Fe-Cr基复合涂层及其制备方法与流程

本发明涉及反应堆包壳结构材料,具体涉及一种具有层状结构的fe-cr基复合涂层及其制备方法。

背景技术:

1、铅铋合金(lead-bismuth eutectic,lbe)因其优异的热物理、化学和中子特性而被选为第四代快中子增殖反应堆的潜在冷却剂材料。在使用时需要利用到包壳材料、结构材料进行包裹,然而,如何提高可用包壳材料、结构材料在高温条件下的抗腐蚀能力成为在先进核反应堆中设计和应用液态金属/合金冷却剂系统一直以来面临的挑战。

2、以往研究表明,在包壳材料、结构材料表面沉积保护涂层进行表面改性是一种行之有效的方法。然而,基于传统设计理念开发的涂层材料的各项服役性能,特别是热稳定性已无法满足工程应用的实际需要。近年来,制备层状结构复合涂层已成为制备高性能涂层的主要思路之一。层状结构中的异相界面在涂层的结构和性能中扮演着至关重要的作用,如可以作为有效的位错源/井萌生位错、吸收位错、阻碍位错运动、存储位错来提高材料的力学性能和损伤容限,同时在高温条件下可以抑制晶界的迁移从而提高材料的热稳定性。层状复合涂层的单层性能、层厚以及层间的界面结构等都会影响其性能,相较于单一结构涂层,具有较高的强韧性、热稳定性和耐蚀性。因此,研究具有不同层状结构的fe-cr基复合涂层的微观组织和性能以及提出一种具有层状结构的fe-cr基复合涂层的制备方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种具有层状结构的fe-cr基复合涂层及其制备方法,解决了如何制备具有层状结构的fe-cr基复合涂层来提高可用包壳材料、结构材料耐铅铋腐蚀性能的问题,所制备的具有层状结构的fe-cr基复合涂层具有优异的力学性能和热稳定性。

2、本发明通过下述技术方案实现:

3、本发明提供一种具有层状结构fe-cr基复合涂层的制备方法,包括:

4、对基体表面进行预处理以去除表面杂质;

5、在真空环境中,利用ar+离子刻蚀基体;

6、采用磁控共溅射法和/或磁控交替溅射法在刻蚀后的基体表面沉积形成femoal层和/或fecrmoal层与cr层交替的fe-cr基复合涂层,随炉冷却至室温,得到具有层状结构的fe-cr基复合涂层。

7、进一步地,在所述的具有层状结构fe-cr基复合涂层的制备方法中,基体表面的预处理包括:对基体表面进行抛光后,依次在丙酮和无水乙醇中超声清洗10-30min后烘干。

8、进一步地,在所述的具有层状结构fe-cr基复合涂层的制备方法中,真空环境下进行刻蚀的条件为:真空度小于4.0×10-4pa,刻蚀时间至少为5min。

9、进一步地,在所述的具有层状结构fe-cr基复合涂层的制备方法中,磁控溅射采用直流电源,在沉积过程中氩气流速设定为60sccm,气压设定为0.3~1.0pa。

10、进一步地,在所述的具有层状结构fe-cr基复合涂层的制备方法中,进行磁控共溅射和交替溅射方法包括:以femoal靶和cr靶为靶料,采用磁控交替溅射法沉积形成具有层状结构的所述fe-cr基复合涂层;或,

11、以femoal靶和cr靶为靶料,采用磁控共溅射法沉积以及以cr靶为靶料,采用磁控交替溅射法沉积形成具有层状结构的所述fe-cr基复合涂层;或,

12、以femoal靶和cr靶为靶料,采用磁控共溅射法沉积以及以femoal靶和cr靶为靶料,采用磁控交替溅射法沉积形成具有层状结构的所述fe-cr基复合涂层。

13、进一步地,在所述的具有层状结构fe-cr基复合涂层的制备方法中,所述femoal靶的纯度99.9wt.%,直流电源功率50~200w,沉积时间为700~3000s;

14、优选地,所述cr靶的纯度99.9wt.%,直流电源功率100~200w,沉积时间为600~3000s;

15、优选地,沉积气压0.3~1.0pa,沉积温度为室温,带动基体旋转基盘的转速5-30r/min。

16、本发明还提供上述制备方法制备的具有层状结构的fe-cr基复合涂层,所述fe-cr基复合涂层的层状结构包括:交替的femoal层和/或fecrmoal层与cr层。

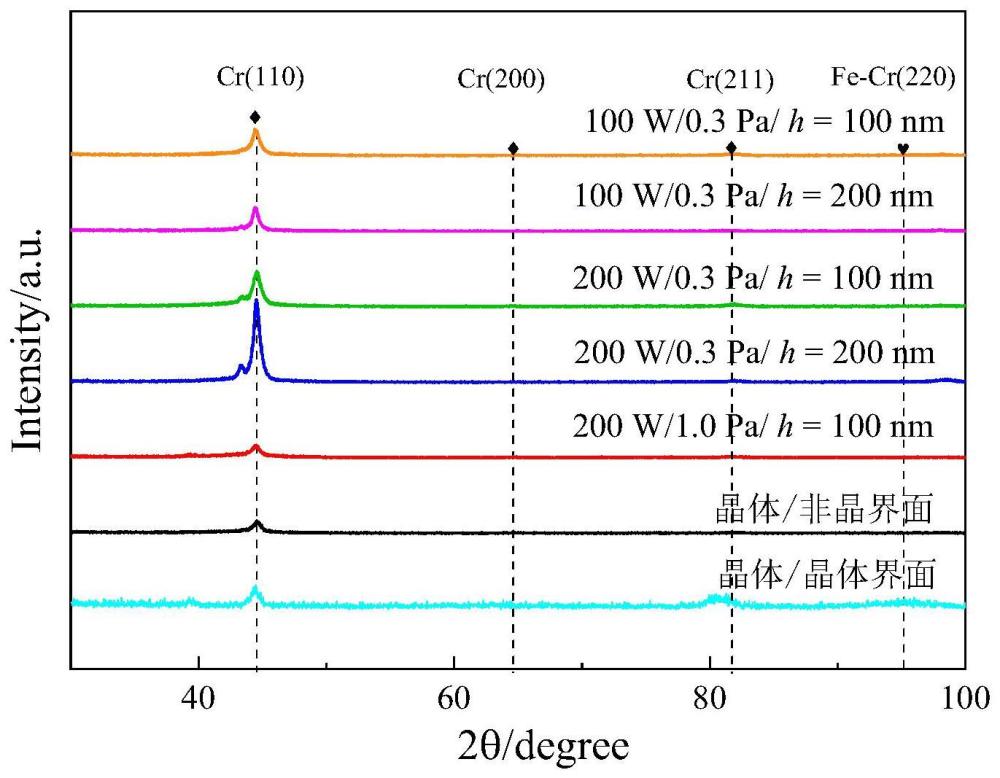

17、进一步地,在所述的具有层状结构的fe-cr基复合涂层中,所述fe-cr基复合涂层的层界面结构包括:晶体/晶体型、晶体/非晶型和晶体/非晶型/晶体型;

18、所述fe-cr基复合涂层中晶粒为柱状纳米晶,柱状纳米晶为连续柱状生长和/或层内柱状生长;

19、优选地,所述fe-cr基复合涂层的厚度为0.5~5.0μm。

20、进一步地,在所述的具有层状结构的fe-cr基复合涂层中,以femoal/cr交替沉积形成的fe-cr基复合涂层为晶体/晶体层状结构,呈连续柱状结构生长;或,

21、以fecrmoal/cr交替沉积形成的fe-cr基复合涂层为晶体/非晶层状结构,呈不连续柱状结构生长;或,

22、femoal/fecrmoal/cr交替沉积形成的fe-cr基复合涂层为晶体/非晶型/晶体型,呈连续柱状结构/不连续柱状生长。

23、进一步地,在所述的具有层状结构的fe-cr基复合涂层中,当femoal靶和cr靶交替溅射沉积,形成的单沉积层层厚为100~200nm。

24、本发明与现有技术相比,具有如下的优点和有益效果:

25、本发明通过改变磁控溅射的溅射方法来调控fe-cr基复合涂层的层状界面结构:当femoal靶与cr靶共溅射时,形成稳定的fecrmoal晶体层,再与cr靶交替沉积,界面结构为晶体/晶体型;当femoal靶单独溅射时,形成亚稳态的femoal非晶层,再与cr靶交替沉积,界面结构为晶体/非晶型;当femoal靶与cr靶共溅射和femoal靶单独溅射结合,形成稳定的fecrmoal晶体层和亚稳态的femoal非晶层,再与cr靶交替沉积,界面结构为晶体/非晶型/晶型。晶体/晶体界面结构涂层表现为连续柱状结构生长,柱与柱之间结构较疏松,而晶体/非晶界面结构涂层中非晶层对晶体层的晶粒柱状生长具有阻碍作用,则表现为层内柱状结构生长,从而获得更加均匀致密的层状结构,晶体/非晶型/晶型则是上面两种情况交替出现。

26、本发明提供的具有层状结构的fe-cr基复合涂层,其形貌为柱状结构生长,尺寸稳定在纳米晶范围;微观结构和力学性能随界面类型和层厚的变化而变化:晶体/晶体型界面结构涂层为连续柱状生长,硬度较低;晶体/非晶型界面结构涂层为层内柱状晶生长,结构较致密,硬度较高;层厚减小,晶体/非晶型界面结构涂层的层内柱状晶尺寸减小,硬度增大。通过本发明方法制备的具有层状结构的fe-cr基复合涂层,最优涂层性能的结构为晶体/非晶界面结构和小层厚,涂层均匀致密,综合性能优良。

技术特征:

1.一种具有层状结构fe-cr基复合涂层的制备方法,其特征在于,包括:

2.根据权利要求1所述的具有层状结构fe-cr基复合涂层的制备方法,其特征在于,基体表面的预处理包括:对基体表面进行抛光后,依次在丙酮和无水乙醇中超声清洗10-30min后烘干。

3.根据权利要求1所述的具有层状结构fe-cr基复合涂层的制备方法,其特征在于,真空环境下进行刻蚀的条件为:真空度小于4.0×10-4pa,刻蚀时间至少为5min。

4.根据权利要求1所述的具有层状结构fe-cr基复合涂层的制备方法,其特征在于,磁控溅射采用直流电源,在沉积过程中氩气流速设定为60sccm,气压设定为0.3~1.0pa。

5.根据权利要求1所述的具有层状结构fe-cr基复合涂层的制备方法,其特征在于,进行磁控共溅射和交替溅射方法包括:以femoal靶和cr靶为靶料,采用磁控交替溅射法沉积形成具有层状结构的所述fe-cr基复合涂层;或,

6.根据权利要求5所述的具有层状结构fe-cr基复合涂层的制备方法,其特征在于,所述femoal靶的纯度99.9wt.%,直流电源功率50~200w,沉积时间为700~3000s;

7.一种如权利要求1-6任一项所述制备方法制备的具有层状结构的fe-cr基复合涂层,其特征在于,所述fe-cr基复合涂层的层状结构包括:交替的femoal层和/或fecrmoal层与cr层。

8.根据权利要求7所述的具有层状结构的fe-cr基复合涂层,其特征在于,所述fe-cr基复合涂层的层界面结构包括:晶体/晶体型、晶体/非晶型和晶体/非晶型/晶体型;

9.根据权利要求7所述的具有层状结构的fe-cr基复合涂层,其特征在于,以femoal/cr交替沉积形成的fe-cr基复合涂层为晶体/晶体层状结构,呈连续柱状结构生长;或,

10.根据权利要求7所述的具有层状结构的fe-cr基复合涂层,其特征在于,当femoal靶和cr靶交替溅射沉积,形成的单沉积层层厚为100~200nm。

技术总结

本发明公开了一种具有层状结构的Fe‑Cr基复合涂层及其制备方法,属于反应堆包壳结构材料技术领域。其制备方法包括:在真空环境中,利用Ar+离子刻蚀基体后,采用磁控共溅射法和/或磁控交替溅射法在刻蚀后的基体表面沉积形成FeMoAl层和/或FeCrMoAl层与Cr层交替的Fe‑Cr基复合涂层。本发明通过改变磁控溅射的溅射方法来调控Fe‑Cr基复合涂层的层状界面结构,获得具有均匀的微观组织及优异的力学性能和热稳定性的具有层状结构的Fe‑Cr基复合涂层。

技术研发人员:杨红艳,张金钰,孙永铎,沈如翠,肖军,赵可,范晓轩

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!