废旧锂离子电池正极材料的浸出工艺的制作方法

本发明属于资源回收,具体涉及废旧锂离子电池的回收,尤其涉及废旧锂离子电池正极材料的浸出工艺。

背景技术:

1、新能源汽车、各类电动工具以及智能手机的快速普及,促使锂离子电池的产能飞速增长,随之而来的是大量锂离子电池面临退役和报废。锂离子电池中含有锂、镍、钴等有价金属,回收利用废旧锂离子电池中的有价金属具有重要的意义。当前,废旧锂离子电池回收有价金属的方法主要有火法工艺和湿法工艺。与火法工艺相比,湿法工艺回收废旧锂离子电池正极材料中的有价金属具有流程更为简洁、效率更高、能耗更低的优点。浸出是湿法工艺中的关键步骤之一。浸出包括酸性浸出和碱性浸出,其中碱性浸出因具备选择性浸出的特点而备受关注。

2、cn202010542346.x公开了一种废旧三元锂电池的回收方法,将粉碎过筛后的所述正极片浸于碱性溶液中形成反应体系,所述碱性溶液包括氨水和还原剂溶液,控制所述反应体系的ph和温度进行浸出反应,得到固体和含有价金属的溶液,所述含有价金属的溶液中有价金属包括锂、钴、镍;反应温度为120-150℃。在过高的反应温度下,氨水极易沸腾并挥发,该方案对设备和安全防护要求苛刻。

3、cn201810928779.1公开了一种废旧三元锂电池正极粉料的回收方法,包括以下步骤:一次高温焙烧、锂浸出、镍浸出、二次高温焙烧、钴浸出等步骤,回收流程较为复杂,且需要两次焙烧且多次调控浸出体系的ph值。

4、更为简单、反应条件相对温和、金属浸出率高的废旧锂离子电池正极材料的碱性浸出工艺是重点的研究方向。

技术实现思路

1、本发明的目的是提供一种流程简单、反应条件相对温和、金属浸出率高的废旧锂离子电池正极材料的浸出工艺。

2、为实现上述目的,本发明提供以下具体的技术方案。

3、废旧锂离子电池正极材料的浸出工艺,包括以下步骤:

4、将硼酸钠、氢氧化钠或氢氧化钾、乙二胺四乙酸盐、三乙醇胺加入水中,形成碱性浸出底液;

5、在碱性浸出底液中,加入废旧锂离子电池正极材料以及具有还原性的维生素,进行浸出反应;反应结束后,固液分离,得到浸出液和浸出渣。

6、在进一步的优选方案中,所述乙二胺四乙酸盐为乙二胺四乙酸二钠、乙二胺四乙酸四钠中的至少一种。

7、在进一步的优选方案中,所述维生素选自维生素a、维生素c、维生素e中的至少一种。

8、在进一步的优选方案中,所述碱性浸出底液中硼酸钠的浓度为0.01~0.1mol/l;所述氢氧化钠或氢氧化钾的浓度为0.05~0.2mol/l;所述乙二胺四乙酸盐的浓度为0.05~0.15mol/l;所述三乙醇胺的浓度为0.03~0.07 mol/l。

9、在进一步的优选方案中,所述废旧锂离子电池正极材料包括但不限于三元正极材料。

10、在进一步的优选方案中,每1l碱性浸出底液中,加入5~10 g废旧锂离子电池正极材料、8~50 g维生素。

11、在进一步的优选方案中,所述浸出反应的温度为40~80℃。

12、在进一步的优选方案中,所述浸出反应的过程中搅拌,所述搅拌速度为100~500r/min。

13、为了高效浸出有价金属,需要将废旧锂离子电池正极材料中的有价金属从难浸出的高价态转化成易浸出的低价态。采用硼酸钠-氢氧化钠混合溶液为浸出试剂,乙二胺四乙酸盐为络合剂,三乙醇胺为辅助络合剂,维生素为还原剂。利用维生素的还原能力实现锂离子电池正极材料中高价金属的还原,并与乙二胺四乙酸根(或三乙醇胺)形成相应的络合物进入溶液,完成浸出过程。

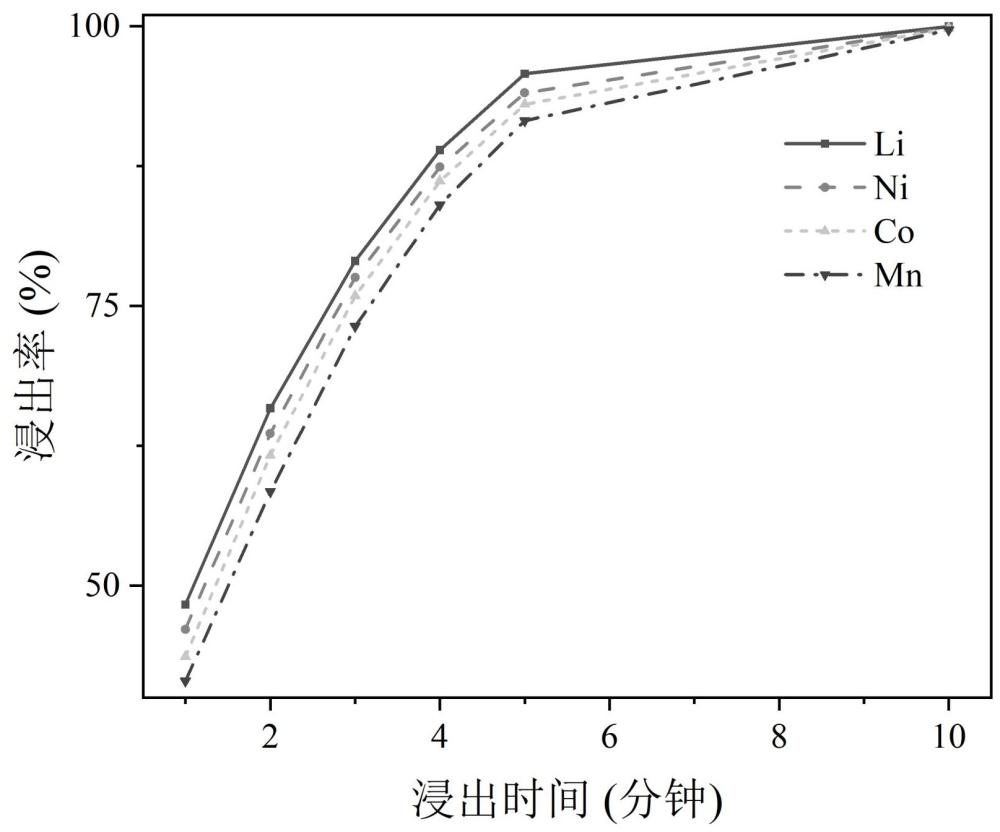

14、通常情况下,ni和co相对容易浸出,但是mn的高效浸出十分困难。同时使用乙二胺四乙酸盐和三乙醇胺作为络合剂,可以实现mn离子的快速浸出。而且,乙二胺四乙酸盐和三乙醇胺这两种络合剂能够有效地和二价ni、co、mn离子进行络合。

15、在反应溶液中,维生素的强还原性能迅速实现高价态ni、co、mn还原至低价态,经乙二胺四乙酸盐和三乙醇胺的捕获和络合,ni、co、mn以二价金属离子的形式高效浸出到溶液中;由硼酸钠-氢氧化钠构建的碱性浸出环境,能有效规避铁离子、铜离子等杂质,实现选择性浸出。

16、本发明具有以下明显的有益技术效果:

17、浸出体系以硼酸钠-氢氧化钠-乙二胺四乙酸盐-三乙醇胺混合溶液为浸出底液、维生素为还原剂,绿色环保、无污染,对设备极其友好。

18、浸出过程中,浸出反应的温度以及搅拌速度等都是本领域较容易实现和控制的,操作过程简单。

19、在浸出废旧锂离子电池正极材料时,浸出效率高且有价金属的浸出率高,同时,可有效将有价金属与部分杂质金属分离。

技术特征:

1.废旧锂离子电池正极材料的浸出工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述乙二胺四乙酸盐为乙二胺四乙酸二钠、乙二胺四乙酸四钠中的至少一种。

3.如权利要求1所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述维生素选自维生素a、维生素c、维生素e中的至少一种。

4.如权利要求1-3任一项所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述碱性浸出底液中硼酸钠的浓度为0.01~0.1mol/l;所述氢氧化钠或氢氧化钾的浓度为0.05~0.2mol/l;所述乙二胺四乙酸盐的浓度为0.05~0.15mol/l;所述三乙醇胺的浓度为0.03~0.07 mol/l。

5.如权利要求4所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述废旧锂离子电池正极材料为三元正极材料。

6.如权利要求5所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,每1l碱性浸出底液中,加入5~10 g废旧锂离子电池正极材料、8~50 g维生素。

7.如权利要求1-3任一项所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述浸出反应的温度为40~80℃。

8.如权利要求1-3任一项所述的废旧锂离子电池正极材料的浸出工艺,其特征在于,所述浸出反应的过程中搅拌,所述搅拌速度为100~500r/min。

技术总结

本发明属于资源回收技术领域,公开了废旧锂离子电池正极材料的浸出工艺。将硼酸钠、氢氧化钠或氢氧化钾、乙二胺四乙酸盐、三乙醇胺加入水中,形成碱性浸出底液;在碱性浸出底液中,加入废旧锂离子电池正极材料以及具有还原性的维生素,进行浸出反应;反应结束后,固液分离,得到浸出液和浸出渣。本发明提供的浸出工艺绿色环保、无污染,对设备极其友好,而且浸出效率高、有价金属的浸出率高,可有效将有价金属与部分杂质金属分离。

技术研发人员:舒双,彭馨瑶,周亚楠,孙鹏,汪宝进

受保护的技术使用者:兰溪博观循环科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!