一种金属掩膜板、制造方法及清洗工艺与流程

本发明涉及掩膜板设备,具体为一种金属掩膜板、制造方法及清洗工艺。

背景技术:

1、现有的掩膜板一般为金属掩膜板,其包括边框以及具有掩模图形的预制图形板,两者焊接在一起,所述边框用于增强预制图形板的结构稳定性,蒸镀材料通过预制图形板上的掩模图形沉积到待蒸镀基板的指定位置上。

2、现有技术中的金属掩膜板在进行使用时需要依托多种设备进行辅助使用,导致正常安装与拆卸维护时劳动强度较大,加大了使用成本,同时在对金属掩膜板进行制造时,无法有效对全流程进行同步监管处理,无法对其中出现异常的环节进行管控,影响最终成品质量,无法满足正常使用所需,整体的智能化管理水平较低,因此本发明需要设计一种金属掩膜板及其制造方法来解决上述出现的问题。

技术实现思路

1、本发明的目的在于提供一种金属掩膜板及其制造方法,以解决上述背景技术中提出在进行使用时需要依托多种设备进行辅助使用,导致正常安装与拆卸维护时劳动强度较大,加大了使用成本,同时在对金属掩膜板进行制造时,无法有效对全流程进行同步监管处理,无法对其中出现异常的环节进行管控,影响最终成品质量,无法满足正常使用所需,整体的智能化管理水平较低的问题。

2、为实现上述目的,本发明提供如下技术方案:一种金属掩膜板,包括:

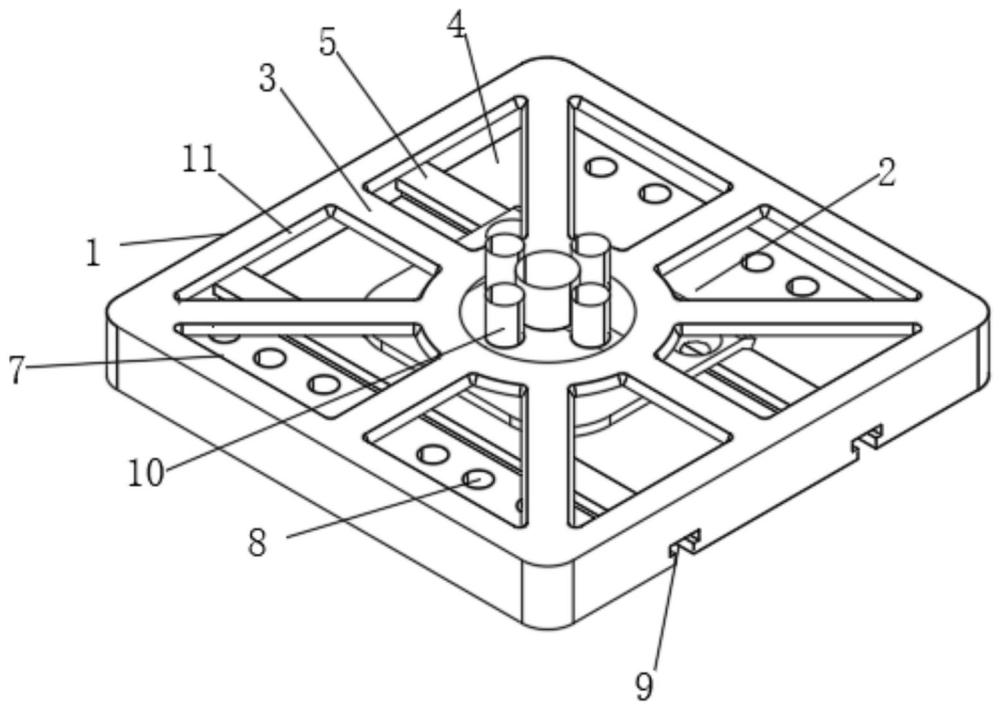

3、金属板主体,所述金属板主体包括金属板外罩和支撑板,所述金属板主体的顶部安装有金属板外罩,所述金属板主体的内部安装有支撑板,所述支撑板的顶部固定连接有两个对称分布的支撑条,所述支撑板的顶部且位于两个支撑条相远离的一侧均开设有等距分布的通孔;

4、掩膜条主体,掩膜条主体安装于金属板主体的内部且位于金属板外罩的下方,所述掩膜条主体包括掩膜条板和插接板,所述金属板主体的内部且位于金属板外罩的下方安装有掩膜条板,所述掩膜条板的内部开设有第一内腔,所述第一内腔的内部安装有延伸至金属板主体内壁的插接板。

5、优选的,所述金属板主体的结构为上、下两层组合使用,所述金属板主体包括金属板上层和金属板下层,所述金属板下层的底部开设有对称分布的两个限位导轨,所述限位导轨的内部滑动连接有限位滑块,所述金属板上层和金属板下层的顶部四周均开设有第二安装孔,所述第二安装孔的直径均大于通孔的直径。

6、优选的,所述限位槽的数量为一且限位槽的外侧开设有等距分布的滑槽,所述金属板主体的底部开设有对称分布的两个限位导轨,所述限位导轨的内部滑动连接有限位滑块。

7、优选的,所述所述金属板外罩的顶部安装有等距分布的连接空心柱,所述金属板主体的顶部开设有安装盘,所述连接空心柱的底部均与安装盘的顶部固定连接。

8、优选的,所述限位槽的数量为多个且等距对称分布,所述金属板主体的底部开设有对称分布的两个限位导轨,所述限位导轨的内部滑动连接有限位滑块。

9、优选的,所述掩膜条板的顶部且位于第一内腔的两侧均开设有第一安装孔,所述第一安装孔的直径与通孔的直径相匹配,所述金属板主体的内壁安装有加强绝缘层,所述加强绝缘层的材质为聚酰胺酰亚胺绝缘漆、云母薄膜复合带、硅橡胶其中的一种或多种组合物。

10、一种金属掩膜板的制造方法,包括以下具体步骤:

11、s1、选择预先准备的金属原材料,计算此次制造的数量与规格;

12、s2、构建实时制造系统,将此次制造所需流程与设备进行逐一输入;

13、s3、生成实时制造模型,对金属原材料铺设在模具内部,对铺设图案进行自定义,通过光刻胶进行成型,生成金属板主体的基本轮廓和内部腔体,对内部细节进行打磨,包括开设第一内腔、第一安装孔、第二内腔和通孔,去除光刻胶,对生成的图案与腔体边缘进行处理,对支撑条和连接空心柱进行安装,通过电子设备检查,进行最终清洁,通过实时制造模型进行全流程监控,对完成的金属板主体进行质量检查;

14、s4、对金属板主体整体进行清洗、干燥处理。

15、优选的,所述s3中完成质量检查后针对符合质量要求的进行包装处理,针对不符合质量要求的进行及时报废记录。

16、一种金属掩膜板制造清洗工艺,所述清洗工艺包括以下具体步骤:

17、s401、通过气体吹枪方式对金属板主体表面进行灰尘初步清理,对制造时产生的杂质进行分离;

18、s402、通过等离子清洗工艺对金属板主体表面进行全面清理,对存在的腐蚀性物件进行分离;

19、s403、通过涂抹清洁剂对金属板主体表面进行最终清理,对二次残留物进行分离,通过最终风干方式得到所需金属板主体。

20、与现有技术相比,本发明的有益效果是:

21、本发明设置有金属板主体和掩膜条主体,通过金属板主体和掩膜条主体配合安装使用,减少整体出现塌陷情况,同时进行安装时流程较为简单,降低了人工操作强度,通过安装有金属板主体和支撑条提高了设备的稳定性,通过底部开设有两个限位导轨配合设备整体使用与安装,在进行实际制造时,选择预先准备的金属原材料,计算此次制造的数量与规格,构建实时制造系统,将此次制造所需流程与设备进行逐一输入,生成实时制造模型,对金属原材料铺设在模具内部,对铺设图案进行自定义,通过光刻胶进行成型,生成金属板主体的基本轮廓和内部腔体,对内部细节进行打磨,包括开设第一内腔、第一安装孔、第二内腔和通孔,去除光刻胶,对生成的图案与腔体边缘进行处理,对支撑条和连接空心柱进行安装,通过电子设备检查,进行最终清洁,通过实时制造模型进行全流程监控,对完成的金属板主体进行质量检查,针对符合质量要求的进行包装处理,针对不符合质量要求的进行及时报废记录,方便通过互联网进行实时监控处理,提高了整体的智能化管理水平,根据使用场景所需进行切换三组安装模式,满足了个性化需求,提高了整体的使用灵活性,通过多重清洗方式提高了对金属板主体的处理效率,提高了最终成品的美观与实用性。

技术特征:

1.一种金属掩膜板,其特征在于,包括:

2.根据权利要求1所述的金属掩膜板,其特征在于:所述金属板主体(1)的结构为上、下两层组合使用,所述金属板主体(1)包括金属板上层和金属板下层,所述金属板下层的底部开设有对称分布的两个限位导轨(9),所述限位导轨(9)的内部滑动连接有限位滑块,所述金属板上层和金属板下层的顶部四周均开设有第二安装孔(6),所述第二安装孔(6)的直径均大于通孔(8)的直径。

3.根据权利要求1所述的金属掩膜板,其特征在于:所述限位槽的数量为一且限位槽的外侧开设有等距分布的滑槽,所述金属板主体(1)的底部开设有对称分布的两个限位导轨(9),所述限位导轨(9)的内部滑动连接有限位滑块。

4.根据权利要求1所述的金属掩膜板,其特征在于:所述限位槽的数量为多个且等距对称分布,所述金属板主体(1)的底部开设有对称分布的两个限位导轨(9),所述限位导轨(9)的内部滑动连接有限位滑块。

5.根据权利要求1所述的金属掩膜板,其特征在于:所述所述金属板外罩(3)的顶部安装有等距分布的连接空心柱(10),所述金属板主体(1)的顶部开设有安装盘,所述连接空心柱(10)的底部均与安装盘的顶部固定连接。

6.根据权利要求5所述的金属掩膜板,其特征在于:四个所述连接空心柱(10)之间且位于安装盘的顶部安装有连接套筒,所述连接套筒为空心结构。

7.根据权利要求6所述的金属掩膜板,其特征在于:所述掩膜条板(21)的顶部且位于第一内腔(22)的两侧均开设有第一安装孔(24),所述第一安装孔(24)的直径与通孔(8)的直径相匹配,所述金属板主体(1)的内壁安装有加强绝缘层(11),所述加强绝缘层(11)的材质为聚酰胺酰亚胺绝缘漆、云母薄膜复合带、硅橡胶其中的一种或多种组合物。

8.一种金属掩膜板的制造方法,根据权利1-7任意一项所述的金属掩膜板,其特征在于:包括以下具体步骤:

9.根据权利要求8所述的金属掩膜板的制造方法,其特征在于:所述s3中完成质量检查后针对符合质量要求的进行包装处理,针对不符合质量要求的进行及时报废记录。

10.一种金属掩膜板制造清洗工艺,根据权利8-9任意一项所述的金属掩膜板的制造方法,其特征在于:所述清洗工艺包括以下具体步骤:

技术总结

本发明公开了一种金属掩膜板、制造方法及清洗工艺,涉及掩膜板设备技术领域,包括金属板主体,所述金属板主体包括金属板外罩和支撑板,所述金属板主体的顶部安装有金属板外罩,本发明的有益增效:本发明设置有金属板主体和掩膜条主体,通过金属板主体和掩膜条主体配合安装使用,减少整体出现塌陷情况,同时进行安装时流程较为简单,对生成的图案与腔体边缘进行处理,对支撑条和连接空心柱进行安装,针对不符合质量要求的进行及时报废记录,方便通过互联网进行实时监控处理,根据使用场景所需进行切换三组安装模式,满足了个性化需求,提高了整体的使用灵活性,通过多重清洗方式提高了对金属板主体的处理效率,提高了最终成品的美观与实用性。

技术研发人员:唐军

受保护的技术使用者:湖北浚山光电有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!