一种铸造铝合金及其制备方法、气缸体与流程

本发明涉及铝合金领域,具体涉及一种铸造铝合金及其制备方法、气缸体。

背景技术:

1、目前,随着发动机节能、高效的结构要求,发动机气缸体轻量化、紧凑化成为新的发展方向。这就要求气缸体壁厚更小,从而要求气缸体铸造铝合金具有更高的抗拉强度、屈服强度及延伸率。现有高强度铸造铝合金主要通过添加ag、一定比例的稀土元素及严控杂质含量来提高铸造铝合金的力学性能。

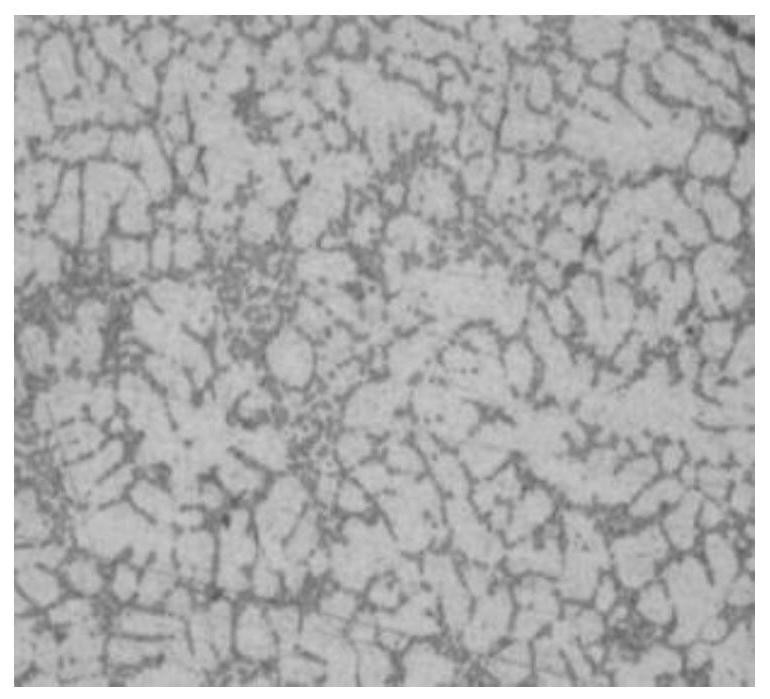

2、如cn106282685a公开了一种高强度铸造铝合金,包括如下重量百分比的组分:si6.0-8.0%,cu 0.5-2.0%,mg 0.2-0.6%,ti 0.05-0.30%,gd 0.05-0.5%,sr 0.01-0.05%,fe≤0.20%,杂质元素≤0.50%,余量为铝;熔炼合金得到铝合金熔体,然后进行重力铸造得到铝合金铸件,最后依次进行固溶处理、冷却处理和时效处理后得到高强度铸造铝合金;铝合金成分中加入了微量的稀土gd元素,细化了晶粒,减少了二次枝晶间距。

3、然而当引入稀土元素时会导致产品成本增加,而铸造铝合金alsi7cu2mg的力学性能较差,显然无法达到现阶段的使用效果。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种铸造铝合金及其制备方法、气缸体,在不引入稀土元素等强化元素的基础上通过对铝合金组分的调整实现了所得铸造铝合金性能的提升,解决了铸造铝合金alsi7cu2mg的力学性能较差的问题。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种铸造铝合金,所述铸造铝合金以质量百分含量计包括:硅6-8%,铜1.8-2.2%,镁0.6-0.8%,锰0.2-0.4%,钛0.1-0.2%,锶0.02-0.04%,铁≤0.3%,余量为铝及不可避免的杂质。

4、本发明提供的铸造铝合金,在不添加稀土元素的情况下,通过控制常见合金元素比例促进固溶强化、细晶强化及弥散强化,从而大幅提高合金的力学性能,提升了铸造铝合金的使用性能。

5、作为本发明优选的技术方案,所述铸造铝合金以质量百分含量计包括:硅7-8%,铜2-2.2%,镁0.7-0.8%,锰0.3-0.35%,钛0.1-0.2%,锶0.02-0.04%,铁≤0.3%,余量为铝及不可避免的杂质。

6、第二方面,本发明提供了如第一方面所述铸造铝合金的制备方法,所述制备方法包括:

7、依据配方将铝料进行第一熔化,加入第一中间合金进行第二熔化,之后加入第二中间合金进行第三熔化;

8、所述第三熔化结束后,依次进行保温处理、变质处理、精炼、铸造、固溶处理和时效处理,得到铸造铝合金产品。

9、作为本发明优选的技术方案,所述铝料包括再生铝、回炉料或双零铝中的1种或至少2种的组合。

10、优选地,所述第一熔化的作业温度740-760℃。

11、优选地,所述第一熔化的保温时间为30-60min。

12、作为本发明优选的技术方案,所述第一中间合金包括铝硅中间合金、铝铜中间合金和铝锰中间合金。

13、优选地,所述第二熔化的作业温度为720-740℃。

14、优选地,所述第二熔化的保温时间为30-50min。

15、作为本发明优选的技术方案,所述第二中间合金包括铝钛中间合金和镁材。

16、优选地,所述第三熔化的作业温度为720-740℃。

17、优选地,所述第三熔化的保温时间为10-20min。

18、作为本发明优选的技术方案,所述保温处理的作业温度为700-720℃。

19、优选地,所述保温处理的保温时间为30-60min。

20、优选地,所述变质处理为采用铝锶中间合金进行处理。

21、优选地,所述变质处理的作业温度为720-740℃。

22、优选地,所述变质处理的保温时间为20-40min。

23、作为本发明优选的技术方案,所述精炼为旋转吹氩精炼。

24、优选地,所述旋转吹氩精炼中的转速为280-450r/min。

25、优选地,所述旋转吹氩精炼中的流量为0.5-1.5m3/h。

26、优选地,所述精炼的时间为5-10min。

27、优选地,所述铸造中所用合金液的密度指数≤1且10个断口中夹杂数量≤1。

28、作为本发明优选的技术方案,所述固溶处理的温度为520-550℃。

29、优选地,所述固溶处理的保温时间为20-22h。

30、优选地,所述时效处理的温度为150-200℃。

31、优选地,所述时效处理的保温时间为10-12h。

32、第三方面,本发明提供了如第一方面所述铸造铝合金的用途,为提供一种气缸体,所述气缸体采用第一方面所述铸造铝合金制备得到。

33、与现有技术方案相比,本发明具有以下有益效果:

34、本发明提供的铸造铝合金,通过对合金内金属元素的组成的合理设计,借助特定范围内合金元素间的协同效果,促进固溶强化、细晶强化及弥散强化,进而实现铝合金的力学性能的提升,所得铝合金的抗拉强度≥398.3mpa,屈服强度≥291.8mpa,延伸率≥5%,硬度≥115.5hb。

技术特征:

1.一种铸造铝合金,其特征在于,所述铸造铝合金以质量百分含量计包括:硅6-8%,铜1.8-2.2%,镁0.6-0.8%,锰0.2-0.4%,钛0.1-0.2%,锶0.02-0.04%,铁≤0.3%,余量为铝及不可避免的杂质。

2.如权利要求1所述铸造铝合金,其特征在于,所述铸造铝合金以质量百分含量计包括:硅7-8%,铜2-2.2%,镁0.7-0.8%,锰0.3-0.35%,钛0.1-0.2%,锶0.02-0.04%,铁≤0.3%,余量为铝及不可避免的杂质。

3.一种如权利要求1或2所述铸造铝合金的制备方法,其特征在于,所述制备方法包括:

4.如权利要求3制备方法,其特征在于,所述铝料包括再生铝、回炉料或双零铝中的1种或至少2种的组合;

5.如权利要求3或4所述制备方法,其特征在于,所述第一中间合金包括铝硅中间合金、铝铜中间合金和铝锰中间合金;

6.如权利要求3-5任一项所述制备方法,其特征在于,所述第二中间合金包括铝钛中间合金和镁材;

7.如权利要求3-6任一项所述制备方法,其特征在于,所述保温处理的作业温度为700-720℃;

8.如权利要求3-7任一项所述制备方法,其特征在于,所述精炼为旋转吹氩精炼;

9.如权利要求3-8任一项所述制备方法,其特征在于,所述固溶处理的温度为520-550℃;

10.一种气缸体,其特征在于,所述气缸体采用权利要求1或2所述铸造铝合金制备得到。

技术总结

本发明涉及一种铸造铝合金及其制备方法、气缸体,所述铸造铝合金以质量百分含量计包括:硅6‑8%,铜1.8‑2.2%,镁0.6‑0.8%,锰0.2‑0.4%,钛0.1‑0.2%,锶0.02‑0.04%,铁≤0.3%,余量为铝及不可避免的杂质。本发明提供的铸造铝合金,在不添加稀土元素的情况下,通过控制常见合金元素比例促进固溶强化、细晶强化及弥散强化,从而大幅提高合金的力学性能,提升了铸造铝合金的使用性能。

技术研发人员:任玉虎,夏春雨,王丙祥,魏建强,郭超,高井辉,王诗萌,吴恒博,郑佳庆,姜恩伟

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!