一种铸造铝合金及其制备方法和应用与流程

本发明涉及铝合金材料,具体涉及一种铸造铝合金及其制备方法和应用。

背景技术:

1、在全球能源需求与环境污染压力日益严峻的背景下,减少汽车能源消耗和降低排放成为各国政府和汽车行业面对的主要问题之一。汽车轻量化是实现汽车节能减排的重要途径,已经成为世界汽车发展的潮流。而铝合金材料作为汽车轻量化材料技术的主要发展方向之一,越来越多地应用于汽车零部件行业。

2、能源和环境问题是我国汽车产业实现可持续发展所必须面对的挑战,汽车轻量化也是我国汽车及零部件产业的重要发展路径。节能减排是目前世界发展的重要主题,轻量化是实现汽车节能减排的重要途径,也是当今世界汽车创新工程的技术发展方向。汽车所有能耗的60%来自自重,重量每减少10%,能耗可降低10%~15%,燃油汽车燃油效率可提升6%~8%,电动汽车电量可节省4%~5%。相比于传统钢铁材料,铝合金具有密度小(约为钢的1/3)质量轻、成形加工性能优良、耐腐蚀性能好、易于回收再利用、在发生碰撞时会比钢铁材料吸收更多的碰撞能量等优点,在汽车上使用铝合金来替代钢铁材料,成为实现汽车轻量化的有效途径。

3、其中,副车架是汽车底盘悬挂系统中的关键部件,传统副车架主要为钢质副车架,自重非常大,单车平均重量在40~80kg,而如果能够采用铝制副车架能减重30%~50%,轻量化效果显著。现有技术也开始尝试采用铝合金材料制作副车架,采用a1si10mgmn用于压铸铝合金材料进行高压压铸得到的副车架,其抗拉强度为180mpa,屈服强度为120mpa,延伸率为10%,这种副车架本体的强度较低。而且,由于是高压压铸副车架零件,零件本身为薄壁结构,在高温热处理的条件下会使得薄壁零件变形量大,同时极易产生鼓包和气泡缺陷现象,所以通过这种方式得到的副车架零件无法通过固溶处理来提升材料强度。同时,高压压铸的模具制作费用相对较贵,使用寿命也相对较短,且只能制作尺寸较小的副车架,应用受限。现有技术也有采用alsi7mg0.3铝合金材料通过低压压铸制备副车架,得到的副车架强度有所提升,材料抗拉强度达到280mpa,屈服强度为230mpa,延伸率为4%,低压压铸模具成本费用低,得到的副车架零件可以进行固溶热处理。然而,随着新能源汽车的推广,对副车架的要求和性能需求越来越高,现有技术的铝合金材料越来越难以满足副车架高抗拉强度和高屈服强度,以及保持高延伸率的要求了。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种铸造铝合金及其制备方法和应用,以解决现有技术铝合金材料难以满足汽车副车架高抗拉强度、高屈服强度、同时高延伸率要求的问题。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一种铸造铝合金,所述铸造铝合金按照质量百分比计算,包括如下组分:8.0%~10.0%的si元素,0.35%~0.65%的mg元素,1.5%~2.5%的cu元素,0.002%~0.04%的b元素,0.015%~0.045%的sr元素,0.05%~0.30%的re,0.1%~0.2%的ti元素,其余为杂质元素,余量为al;其中,单个杂质元素的含量小于0.05%,所述杂质元素含量小于0.15%。

4、优选地,在所述铸造铝合金中,si和cu的质量比为(3~7):1。

5、优选地,在所述铸造铝合金中,cu和mg的质量比为(2~7):1。

6、优选地,在所述铸造铝合金中,re为稀土元素,所述稀土元素包括la和ce,且,la和ce的质量比为1:(3~5)。

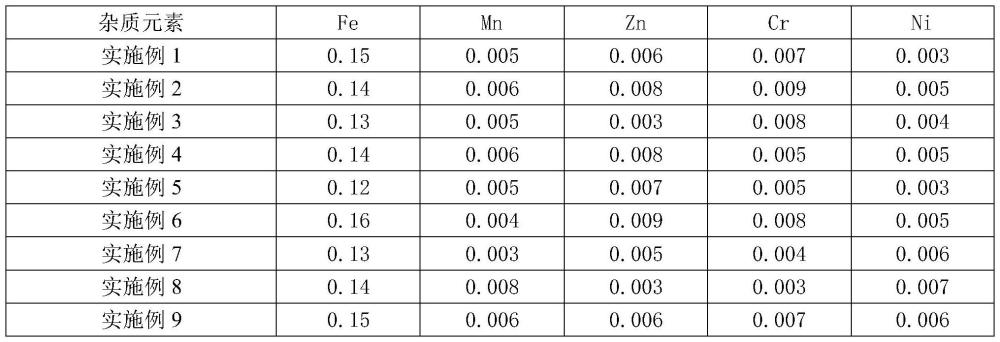

7、优选地,在所述铸造铝合金中,mn、fe、ni、zn、cr为杂质元素,并且,按照质量百分比计算,mn含量小于或等于0.1%,fe含量小于或等于0.2%,ni含量小于或等于0.05%,zn含量小于或等于0.10%,cr含量小于或等于0.05%。

8、本发明还提供了一种铸造铝合金的制备方法,制备上述铸造铝合金,具体包括如下步骤:

9、步骤1:将铝锭加热熔化,温度控制在740℃~760℃,加入al-si和al-cu中间合金,熔化完成后,并静置5~10min;

10、步骤2:将步骤1得到的合金铝液降温至720℃~740℃后,加入al-re中间合金、al-ti中间合金、al-b中间合金和镁锭进行熔化后,静置10~15min;

11、步骤3:将步骤2得到的合金铝液进行精炼和除气后,静置10~15min;

12、步骤4:将步骤3得到的合金铝液加入al-sr中间合金熔化,静置10~15min;得到的合金铝液用高纯氩气除气,静置15~20min;

13、步骤5:将步骤4得到合金铝液控制温度在680℃~710℃,将合金铝液进行低压压铸得到铸件;

14、步骤6:将步骤5得到铸件进行两级固溶和时效热处理,得到所述铸造铝合金。

15、优选地,在步骤5中,进行低压压铸前,合金铝液真空密度当量大于2.60g/cm3。

16、优选的,所述铸造铝合金的抗拉强度至少为330mpa,屈服强度至少为290mpa,延伸率至少为4%,布氏硬度大于110hbw。

17、本发明还提供了一种铸造铝合金的应用,上述铸造铝合金用于制备汽车的副车架。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明对铝合金材料所选用的元素进行了调整,改善了铝合金材料的铸造性能,提高了铝合金的流动性,降低了热裂倾向,减少缩孔缩松的形成,确保副车架能够顺利充型;同时,本发明还进一步提升了q(al5cu2mg8si6)相的形成,使铝合金具有高温稳定性,进而使得到的副车架零件具有更高的强度以及更优异的热稳定性。

20、2、本发明对所述制备方法也进行了对应调整,最大程度地发挥了合金元素的固溶和沉淀强化作用,减少能耗;并且对固溶处理参数和人工时效条件进行了调整,从而解决每种特定合金成分所带来的不利影响,最大限度地提高了合金力学性能和硬度指标,保持热处理的成本效益,最终使热处理能够最大程度发挥合金材料的优势。

技术特征:

1.一种铸造铝合金,其特征在于,所述铸造铝合金按照质量百分比计算,包括如下组分:8.0%~10.0%的si元素,0.35%~0.65%的mg元素,1.5%~2.5%的cu元素,0.002%~0.04%的b元素,0.015%~0.045%的sr元素,0.05%~0.30%的re,0.1%~0.2%的ti元素,其余为杂质元素,余量为al;其中,单个杂质元素的含量小于0.05%,所述杂质元素含量小于0.15%。

2.根据权利要求1所述铸造铝合金,其特征在于,在所述铸造铝合金中,si和cu的质量比为(3~7):1。

3.根据权利要求1所述铸造铝合金,其特征在于,在所述铸造铝合金中,cu和mg的质量比为(2~7):1。

4.根据权利要求1所述铸造铝合金,其特征在于,在所述铸造铝合金中,re为稀土元素,所述稀土元素包括la和ce,且,la和ce的质量比为1:(3~5)。

5.根据权利要求1所述铸造铝合金,其特征在于,在所述铸造铝合金中,mn、fe、ni、zn、cr为杂质元素,并且,按照质量百分比计算,mn含量小于或等于0.1%,fe含量小于或等于0.2%,ni含量小于或等于0.05%,zn含量小于或等于0.10%,cr含量小于或等于0.05%。

6.一种铸造铝合金的制备方法,其特征在于,制备权利要求1~5任一所述铸造铝合金,具体包括如下步骤:

7.根据权利要求7所述铸造铝合金的制备方法,其特征在于,在步骤5中,进行低压压铸前,合金铝液真空密度大于2.60g/cm3。

8.根据权利要求7所述铸造铝合金的制备方法,其特征在于,所述铸造铝合金的抗拉强度至少为330mpa,屈服强度至少为290mpa,延伸率至少为4%,布氏硬度大于110hbw。

9.一种铸造铝合金的应用,其特征在于,权利要求1~8任一所述铸造铝合金用于制备汽车的副车架。

技术总结

本发明公开了一种铸造铝合金及其制备方法和应用,所述铸造铝合金按照质量百分比计算,包括如下组分:8.0%~10.0%的Si元素,0.35%~0.65%的Mg元素,1.5%~2.5%的Cu元素,0.002%~0.04%的B元素,0.015%~0.045%的Sr元素,0.05%~0.30%的RE,0.1%~0.2%的Ti元素,其余为杂质元素,余量为Al;其中,单个杂质元素的含量小于0.05%,所述杂质元素含量小于0.15%。

技术研发人员:欧发强

受保护的技术使用者:重庆慧鼎华创信息科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!