一种超声滚挤压原位复合的激光立体成形装置及使用方法

本发明属于增材制造领域,具体涉及一种超声滚挤压原位复合的激光立体成形装置及使用方法。

背景技术:

1、金属零件的传统制造工艺主要是通过铸造或锻造机械减材加工得到满足质量和精度要求的零件,但是此类工艺存在加工周期长、材料利用率低、制造成本高等问题。尤其是具有复杂结构的零件,难以达到零件要求且加工难度大、制造效率低。而增材制造技术采用材料逐层累加的方法制造零件,金属增材制造技术无需模具,可以根据零件三维模型直接成形,其中激光立体成形具有无模具、产品周期短、材料利用率高等优点。然而,由于其速冷速热的工艺特点,易产生晶粒粗化、变形开裂,内部形成残余应力及气孔、裂纹等缺陷,严重降低零件的组织性能。针对上述问题,目前多数增材制造零件加工完成后需进行热处理或机加工等后处理工艺。但是,此类后处理方法会延长制造周期、降低制造效率,且不能解决制造过程中层间组织缺陷问题。

技术实现思路

1、为了克服以上不足,本发明提供一种超声滚挤压原位复合的激光立体成形装置及使用方法,其在激光立体成形制造过程中采用超声滚挤压,即在金属熔融沉积过程中同步进行超声滚挤压。解决激光立体成形金属零件时存在的组织不均匀、残余应力大、组织性能差等问题。

2、本发明采用的技术方案为:

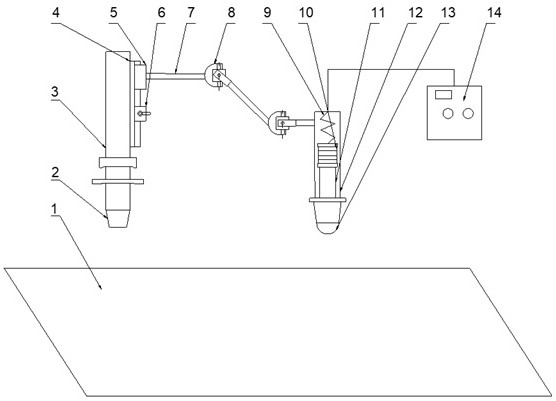

3、一种超声滚挤压原位复合的激光立体成形装置,包括柔性工作台、激光熔覆头、六轴机械臂、导轨、滑块、导轨钳制器、连接架、万向节、弹簧、换能器、变幅杆、超声滚挤压外壳、滚压头、超声发生器,所述激光熔覆头设置在六轴机械臂的下端,三个连接架和两个万向节从左至右交叉连接,其中第一个连接架的一端固定在滑块上,最后一个连接架的一端与超声滚挤压装置外壳连接,所述滚压头设置在超声滚挤压装置外壳的下端,且与激光熔覆头同步运动,所述导轨固定在六轴机械臂上,且与滑块配合使用。

4、进一步优化,所述柔性工作台用于固定基材,防止加工过程中基材位置发生改变。

5、进一步优化,还包固定架,所述固定架将激光熔覆头与滚压头连接在一起,保证激光熔覆头与滚压头保持同一运动轨迹。

6、进一步优化,所述六轴机械臂用来带动激光头和滚压头运动。

7、进一步优化,所述导轨钳制器与导轨配合使用以增加导轨移动范围。

8、进一步优化,,所述超声发生装置将电能转换为超声频电振荡信号提供给换能器,弹簧的两端分别通过螺栓与外壳和换能器连接,换能器通过变幅杆与滚压头连接。

9、一种超声滚挤压原位复合的激光立体成形装置的使用方法,具体步骤为:

10、s1、根据实际需要移动滑块调整滚压头与基板之间的距离;

11、s2、通过万向节调节滚压头与工件之间的加工角度,完成后将滑块与万向节锁死;

12、s3、启动示教器,控制激光熔覆头运动轨迹与加工时间,滚压头与激光熔覆头同步运动;

13、s4、通过示教器控制激光熔覆头与滚压头的停止间隔时间,即加工完成时激光熔覆头先停止喷粉,此时熔覆层尚未冷却,滚压头挤压完成熔覆层后再停止,从而实现工件的激光立体成形原位复合制备。

14、进一步优化,所述示教器控制激光熔覆头与滚压头的停止间隔时间的具体方式为:根据移动速度与激光熔覆头和滚压头之间的距离确定停止间隔时间。

15、本发明的有益效果为:

16、本发明一是采用原位复合工艺,即在熔覆层未完全冷却时对该区域进行超声滚挤压,可以有效解决进行后处理无法改变激光立体成形制造层间组织性能的问题,同时无须对该工艺制造的零件进行后处理可大大提高生产效率,二是该方法采用超声滚挤压进行原位复合制造,可有效改善零件的显微硬度、残余应力、组织结构等,可大幅度提高零件的耐腐蚀、耐摩擦磨损、抗疲劳等性能。

技术特征:

1.一种超声滚挤压原位复合的激光立体成形装置,其特征在于,包括柔性工作台(1)、激光熔覆头(2)、六轴机械臂(3)、导轨(4)、滑块(5)、导轨钳制器(6)、连接架(7)、万向节(8)、弹簧(9)、换能器(10)、变幅杆(11)、超声滚挤压外壳(12)、滚压头(13)、超声发生器(14),所述激光熔覆头(2)设置在六轴机械臂(3)的下端,三个连接架(7)和两个万向节(8)从左至右交叉连接,其中第一个连接架(7)的一端固定在滑块(5)上,最后一个连接架(7)的一端与超声滚挤压装置外壳(12)连接,所述滚压头(13)设置在超声滚挤压装置外壳(12)的下端,且与激光熔覆头(2)同步运动,所述导轨(4)固定在六轴机械臂(3)上,且与滑块(5)配合使用。

2.如权利要求1所述的一种超声滚挤压原位复合的激光立体成形装置,其特征在于,所述柔性工作台(1)用于固定基材,防止加工过程中基材位置发生改变。

3.如权利要求1所述的一种超声滚挤压原位复合的激光立体成形装置,其特征在于,还包固定架,所述固定架将激光熔覆头(2)与滚压头(13)连接在一起,保证激光熔覆头(2)与滚压头(13)保持同一运动轨迹。

4.如权利要求1所述的一种超声滚挤压原位复合的激光立体成形装置,其特征在于,所述六轴机械臂(3)用来带动激光头和滚压头运动。

5.如权利要求1所述的一种超声滚挤压原位复合的激光立体成形装置,其特征在于,所述导轨钳制器(6)与导轨(4)配合使用以增加导轨移动范围。

6.如权利要求1所述的一种超声滚挤压原位复合的激光立体成形装置,其特征在于,所述超声发生装置(14)将电能转换为超声频电振荡信号提供给换能器(10),弹簧(9)的两端分别通过螺栓与外壳(12)和换能器(10)连接,换能器(10)通过变幅杆(11)与滚压头(13)连接。

7.一种超声滚挤压原位复合的激光立体成形装置的使用方法,其特征在于,具体步骤为:

8.如权利要求7所述的一种超声滚挤压原位复合的激光立体成形装置的使用方法,其特征在于,所述示教器控制激光熔覆头(2)与滚压头(13)的停止间隔时间的具体方式为:根据移动速度与激光熔覆头(2)和滚压头(13)之间的距离确定停止间隔时间。

技术总结

一种超声滚挤压原位复合的激光立体成形装置,包括柔性工作台、激光熔覆头、六轴机械臂、导轨、滑块、导轨钳制器、连接架、万向节、弹簧、换能器、变幅杆、超声滚挤压外壳、滚压头、超声发生器,激光熔覆头设置在六轴机械臂的下端,三个连接架、两个万向节从左至右交叉连接,第一个连接架的一端固定在滑块上,最后一个连接架的一端与超声滚挤压装置外壳连接,滚压头设在超声滚挤压装置外壳的下端,且与激光熔覆头同步运动,导轨固定在六轴机械臂上,且与滑块配合使用。采用原位复合工艺解决进行后处理无法改变激光立体成形制造层间组织性能的问题,提高生产效率,采用超声滚挤压进行原位复合制造,大幅度提高零件耐腐蚀、耐摩擦磨损、抗疲劳性能。

技术研发人员:王军华,许俊飞,路妍,刘明鑫,王佳萌,颉潭成,王晓强,李东林,彭建军,仲志丹

受保护的技术使用者:河南科技大学

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!