3D打印多光路协同机构、装置、方法和3D打印构件与流程

本发明涉及增材制造,具体涉及一种3d打印多光路协同机构、3d打印装置、3d打印多光路协同方法和3d打印构件。

背景技术:

1、金属3d打印技术是指以数字模型设计为基础,运用粉末状金属或树脂等可粘合粉末材料,通过逐层“增材”打印的方式来构造三维物体的技术,金属3d打印技术具有精度高、周期短、可实现个性化、粉末材料多样性以及成本较低的优点,金属3d打印技术包括激光选区熔融技术、电子束选区熔化技术和激光工程化净成形技术,其中,激光选区熔融技术是金属3d打印领域的重要部分。

2、激光选区熔融技术简称为slm,在slm技术中,激光光斑在成形平台的粉末床上迅速熔化金属粉末,然后激光光斑按照预设的路径进行扫描,通过由点逐线,再由线构成面,通过逐层的打印,最终形成完整的金属零部件;在激光打印过程中,激光光斑聚焦在金属粉末床上的一点,在该点形成熔池,熔池深度和大小往往远大于激光光斑的直径,并且熔池随着光斑的移动而移动,通过新的熔池的不断产生,旧的熔池凝固,从而使构成金属零件实体的粉末熔融凝固为金属实体组织。当前金属粉末床增材制造,由于粉末颗粒粒径、光斑直径等因素,成形的零件精度和表面光洁度还有待进一步提高,尤其对于零件的关键尺寸特征,通过3d打印还难以直接满足最终产品的需要。因此如何高效的制造更好精度和表面光洁度的金属零件,是金属3d打印重要的研究方向之一。

3、然而,现有的多个光路系统往往是相同的光路系统,所起到的加工作用和能力相同,仅仅提高了3d打印的效率,对3d打印精度等尺寸要求没有进一步的贡献。

技术实现思路

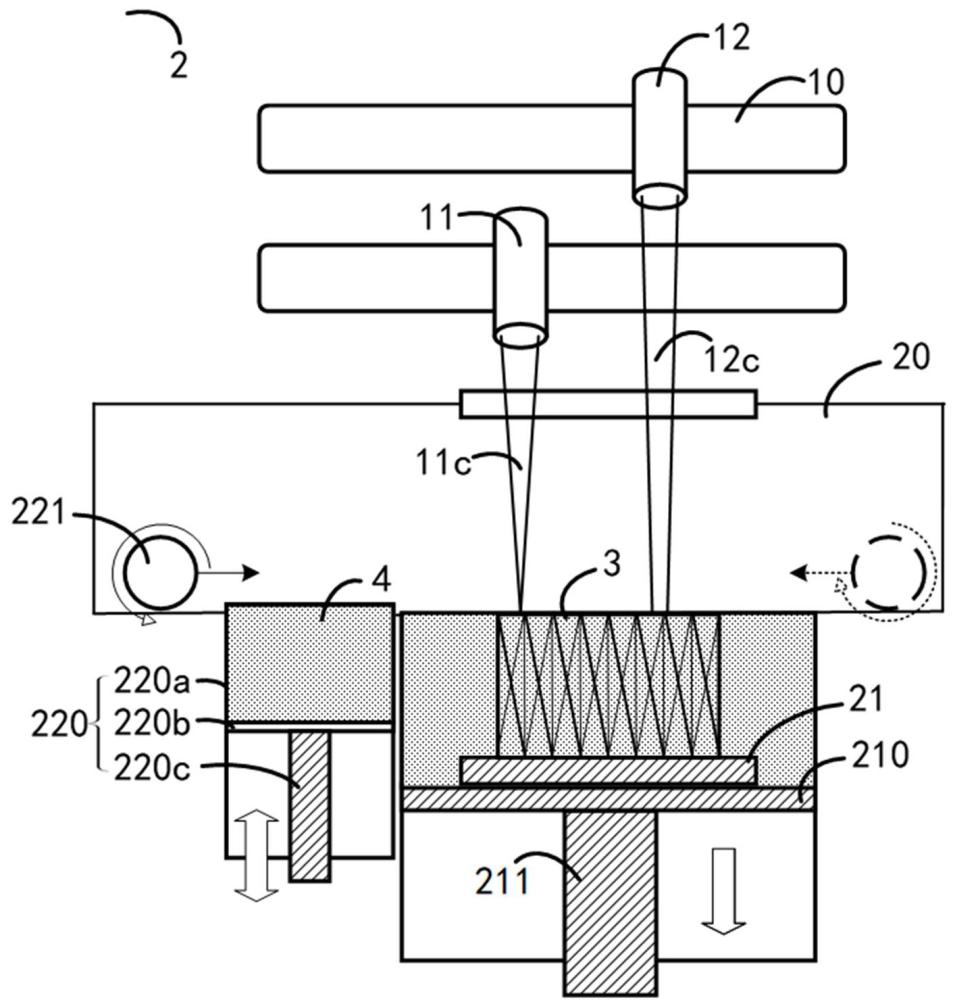

1、为了克服背景技术中的缺陷,本发明第一方面提供了一种3d打印多光路协同机构,包括:一第一高能束发生器,用于根据成形对象的第一加工路径选择性发射第一高能束,以在第一成形区域熔融粉末材料形成所述成形对象的第一特征结构;一第二高能束发生器,用于根据成形对象的第二加工路径选择性发射第二高能束,以在第二成形区域熔融粉末材料形成所述成形对象的第二特征结构;其中,所述第一高能束发生器的成形尺寸精度大于第二高能束发生器。

2、优选地,所述第一成形区域和第二成形区域为成形对象的同一层级。

3、优选地,所述第一成形区域和第二成形区域为成形对象的不同层级。

4、优选地,所述第一成形区域和第二成形区域具有不同层厚的粉末材料,不同层厚的粉末材料成形精度不同。

5、优选地,所述第一高能束发生器熔融层厚较小的粉末材料,所述第二高能束发生器熔融层厚较大的粉末材料。

6、优选地,所述第一高能束发生器和第二高能束发生器具有不同的焦点距离。

7、优选地,所述第一高能束的光斑直径尺寸与第二高能束的光斑直径尺寸不同。

8、优选地,所述第一高能束的光斑直径尺寸为15-35μm,所述第二高能束的光斑直径尺寸为40-70μm。

9、本发明的3d打印多光路协同机构使用第一高能束发生器对第一成形区域进行扫描,第二高能束发生器对第二成形区域进行扫描。第一成形区域为成形对象的特征结构,对结构的尺寸精度和表面质量要求较高,第一高能束发生器具有比第二高能束发生器较小的光斑尺寸,可以成形精细结构,从而保证特征结构的尺寸精度。第二成形区域为成形对象的普通结构,对结构的尺寸精度和表面质量要求较低,可以使用较大光斑尺寸的第二激光器对第二成形区域进行扫描,从而在保证成形零件特征结构尺寸精度的同时提高零件的制造效率。

10、优选地,所述第一高能束发生器和第二高能束发生器具有不同的z轴高度。

11、优选地,还包括:一多轴移动件,用于驱动第一高能束发生器和/或第二高能束发生器沿预设轨迹运动。

12、本发明的3d打印多光路协同机构使用多轴移动件驱动第一高能束发生器及第二高能束发生器进行x轴和/或y轴和/或z轴方向运动,既能够提高第一高能束发生器及第二高能束发生器的移动精度,又能够与第一高能束发生器及第二高能束发生器配合成形更大尺寸的3d打印构件,提高制造效率。

13、本发明另一方面还提供了一种3d打印装置,包括所述的3d打印多路协同机构;以及一成形平台,用于接收供3d打印使用的粉末材料;一铺粉单元,用于沿铺粉方向运动,以将粉末材料均匀铺设在所述成形平台上;一成形仓,用于成形对象的构建;一控制单元,用于控制成形平台与铺粉单元的高度差,以实现不同层厚粉末材料的铺设。

14、本发明另一方面还提供了一种3d打印多路协同方法,包括:利用铺粉单元沿预设铺粉方向运动,以将粉末材料均匀铺设在成形平台上;利用第一高能束发生器根据成形对象的第一加工路径选择性发射第一高能束,以在第一成形区域熔融粉末材料形成所述成形对象的第一特征结构;利用第二高能束发生器根据成形对象的第二加工路径选择性发射第二高能束,以在第二成形区域熔融粉末材料形成所述成形对象的第二特征结构。

15、优选地,利用铺粉单元将粉末材料均匀铺设在成形平台时,所述方法还包括:将成形平台铺粉的层级设为n和n+i层;其中,对于n+i层,采用与第n层不同的铺粉厚度。

16、本发明另一方面还提供了一种3d打印构件,所述3d打印构件由第一特征结构及第二特征结构构成,其中:第一特征结构,利用第一高能束发生器发射的第一高能束在第一成形区域熔融粉末材料形成;第二特征结构,利用第二高能束发生器发射的第二高能束在第二成形区域熔融粉末材料形成;其中,所述第一特征结构和第二特征结构具有不同的成形精度。

技术特征:

1.一种3d打印多光路协同机构,其特征在于,

2.根据权利要求1所述的3d打印多光路协同机构,其特征在于,

3.根据权利要求1所述的3d打印多光路协同机构,其特征在于,

4.根据权利要求3所述的3d打印多光路协同机构,其特征在于,

5.根据权利要求4所述的3d打印多光路协同机构,其特征在于,

6.根据权利要求4或5所述的3d打印多光路协同机构,其特征在于,

7.根据权利要求6所述的3d打印多光路协同机构,其特征在于,

8.根据权利要求7所述的3d打印多光路协同机构,其特征在于,还包括:

9.根据权利要求1所述的3d打印多光路协同机构,其特征在于,

10.根据权利要求9所述的3d打印多光路协同机构,其特征在于,

11.一种3d打印装置,其特征在于,

12.一种3d打印多路协同方法,其特征在于,

13.根据权利要求12所述的3d打印多路协同方法,其特征在于,

14.一种3d打印构件,其特征在于,

技术总结

本发明公开了一种3D打印多光路协同机构,旨在提高成形对象的制造效率,同时保证特征结构的尺寸精度和表面质量。该机构包括两个成形精度不同的高能束发生器,第一高能束发生器扫描包含成形对象的特征结构的第一成形区域,对其尺寸精度和表面质量要求较高,第一高能束发生器具有小光斑尺寸,能够成形精细结构,确保了特征结构的尺寸精度。第二高能束发生器扫描包含成形对象的普通结构的第二成形区域,对其尺寸精度和表面质量要求较低。为了提高制造效率,第二高能束发生器具有较大光斑尺寸,可以更快地完成对第二成形区域的扫描。

技术研发人员:请求不公布姓名

受保护的技术使用者:云耀深维(江苏)科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!