一种高焊接性的表面改性高热导石墨片及其制备方法

本发明涉及材料表面改性,具体而言,涉及一种高焊接性的表面改性高热导石墨片及其制备方法。

背景技术:

1、高热导石墨具有导热各向异性大、机械性能差等固有缺陷,并且高热导石墨价格昂贵,往往通过连接或封装的方法,实现高热导石墨材料与金属基底或热沉的结合,从而将金属基体和石墨材料的优点集为一体。

2、高热导石墨一般通过焊接的方式实现预金属基材的连接,例如,将高热导石墨与金属铝进行焊接。然而,由于高热导石墨表面润湿性差,金属铝不能对高热导石墨进行有效润湿,影响金属铝与高热导石墨的焊接结合强度;为了解决上述问题,现有技术中,一般通过在高热导石墨表面镀一层活性金属层进行过渡,以解决金属铝不能对高热导石墨进行有效润湿的问题,然而,高热导石墨在高温下易与活性金属层反应形成碳化物,碳化物的形成,虽然有利于冶金界面的形成,但冶金产物脆性大,易导致焊接界面开裂。

技术实现思路

1、本发明解决的技术问题是如何同时解决以下问题:在高热导石墨与金属铝进行焊接时,金属铝不能对高热导石墨进行有效润湿,影响金属铝与高热导石墨的焊接结合强度;通过在高热导石墨表面镀一层活性金属层进行过渡,易导致焊接界面开裂。

2、为解决上述技术问题,本发明采用的技术方案为:

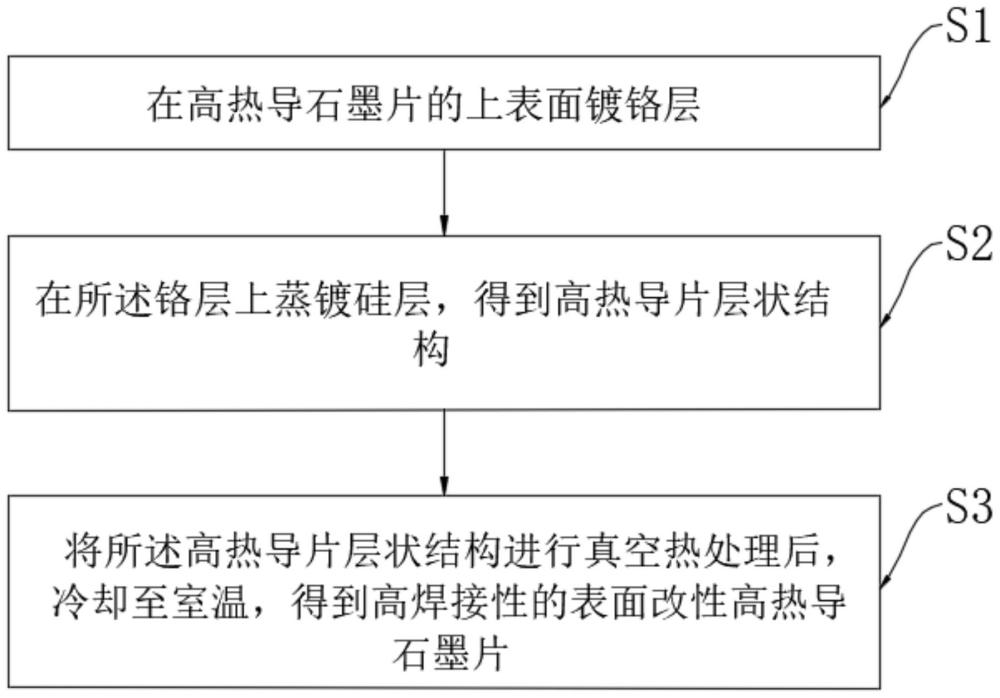

3、一种高焊接性的表面改性高热导石墨片的制备方法,包括:

4、步骤s1、在高热导石墨片的上表面镀铬层;

5、步骤s2、在所述铬层上蒸镀硅层,得到高热导石墨片层状结构;

6、步骤s3、将所述高热导石墨片层状结构进行真空热处理后,冷却至室温,得到高焊接性的表面改性高热导石墨片。

7、较佳地,所述步骤s1中,所述铬层的厚度为0.5-20μm。

8、较佳地,所述步骤s2中,所述硅层的厚度为0.2-10μm。

9、较佳地,所述步骤s3中,所述真空热处理的温度为300-500℃,时间为0.5-2h。

10、较佳地,所述步骤s1中,所述在高热导石墨片表面镀铬层采用蒸镀方式或磁控溅射方式。

11、较佳地,所述步骤s2中,所述蒸镀过程中,蒸发温度为1900-1950℃,基片温度为150-250℃。

12、较佳地,所述步骤s3中,所述冷却至室温的过程包括:先将经真空热处理后的所述高热导石墨片层状结构以预设降温速率冷却至190-210℃,再随炉冷却至室温。

13、较佳地,所述预设降温速率为5-10℃/min。

14、较佳地,所述步骤s1中,所述高热导石墨片的厚度不低于200μm。

15、本发明还提供了一种高焊接性的表面改性高热导石墨片,采用如上所述的高焊接性的表面改性高热导石墨片的制备方法制得。

16、与现有技术相比,本发明提供的表面改性高热导石墨片中,铬层能够与高热导石墨发生碳化反应形成碳化物层,可实现cr层与高热导石墨的良好结合,该表面改性高热导石墨片与金属铝焊接的过程中,由于al与si存在共晶点,al与si之间会形成瞬时液相,使得二者之间能够实现良好的界面结合,从而解决了金属铝不能对高热导石墨进行有效润湿而影响金属铝与高热导石墨焊接结合强度的问题;另一方面在si层与al结合的同时,si元素还会向与碳化物层扩散,并与碳化物反应形成cr-si-c三元化合物,cr-si-c三元化合物的形成,能够进一步强化cr层与高热导石墨的结合效果,同时还能消耗部分碳化物,进而有效降低焊接界面开裂的风险。

技术特征:

1.一种高焊接性的表面改性高热导石墨片的制备方法,其特征在于,包括:

2.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s1中,所述铬层的厚度为0.5-20μm。

3.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s2中,所述硅层的厚度为0.2-10μm。

4.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s3中,所述真空热处理的温度为300-500℃,时间为0.5-2h。

5.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s1中,所述在高热导石墨片表面镀铬层采用蒸镀方式或磁控溅射方式。

6.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s2中,所述蒸镀过程中,蒸发温度为1900-1950℃,基片温度为150-250℃。

7.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s3中,所述冷却至室温的过程包括:先将经真空热处理后的所述高热导石墨片层状结构以预设降温速率冷却至190-210℃,再随炉冷却至室温。

8.根据权利要求7所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述预设降温速率为5-10℃/min。

9.根据权利要求1所述的高焊接性的表面改性高热导石墨片的制备方法,其特征在于,所述步骤s1中,所述高热导石墨片的厚度不低于200μm。

10.一种高焊接性的表面改性高热导石墨片,其特征在于,采用如权利要求1-9任一项所述的高焊接性的表面改性高热导石墨片的制备方法制得。

技术总结

本发明涉及材料表面改性技术领域,具体而言,涉及一种高焊接性的表面改性高热导石墨片及其制备方法;该方法包括:在高热导石墨片的上表面镀铬层;在所述铬层上蒸镀硅层,得到高热导石墨片层状结构;将所述高热导石墨片层状结构进行真空热处理后,冷却至室温,得到高焊接性的表面改性高热导石墨片。本发明提供的表面改性高热导石墨片,通过在高热导石墨片表面依次镀铬层和硅层,解决了金属铝不能对高热导石墨进行有效润湿而影响金属铝与高热导石墨焊接结合强度的问题,还能有效降低金属铝与高热导石墨焊接时焊接界面开裂的风险。

技术研发人员:林铁松,林盼盼,赵雨微,何鹏,王策

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!