一种铸钢转子及其制造方法与流程

本发明涉及铸钢件铸造,尤其涉及一种铸钢转子及其制造方法。

背景技术:

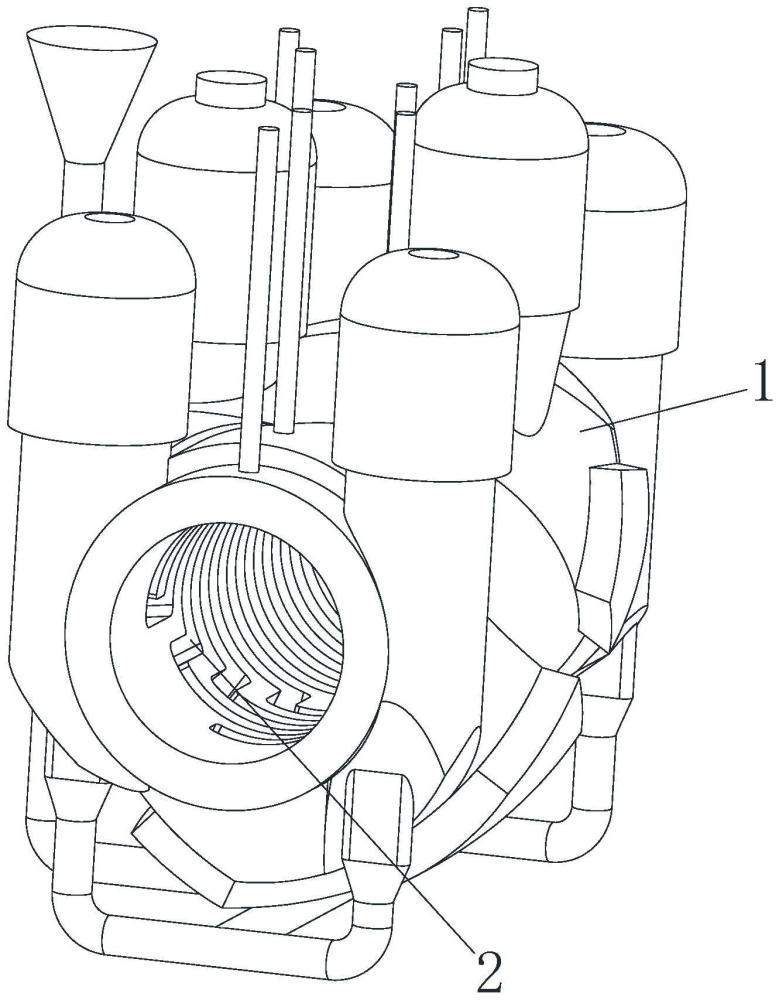

1、随着科技的发展,橡胶的应用也越来越广泛,交通运输、建筑、电子、宇航、石油化工、农业、机械、军事、水利各工业部分以及信息产业、人民生活等各方面都获得了广泛的应用。在橡胶生产过程中混炼是一个重要的环节,该环节使用的混炼设备的铸钢转子由于其外棱分散独立,内腔具有十几至二十个深沟槽,铸造热节分散,现有技术生产的该部件存在气孔多、裂纹多、内部组织疏松等质量差的问题,从而导致在混炼设备工作过程中使用寿命极短,更换该零部件的成本极高。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本发明提供一种铸钢转子及其制造方法,生产的铸钢转子具有气孔少、裂纹少、内部组织紧密以及使用寿命长的优点。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、一种铸钢转子,包括如下按重量百分比计的组分:c:0.12-0.28,si:0.20-0.80,mn:0.80-1.60,p≤0.025,s≤0.025,cr≤0.30,mo:0.10-0.30,余量为fe和不可避免的杂质。

6、一种铸钢转子的制造方法,包括以下步骤:

7、s1、设置冒口:在外棱处设置冒口;

8、s2、设置随型冷铁:在下箱未设置冒口外棱设置随型冷铁;

9、s3、泥芯排气冷却芯骨:将芯骨设置于深沟槽内制成泥芯,完成浇注后,往芯骨中充入高压冷水;通过高压冷水将泥芯内产生的气体带出,并起到降低深槽泥芯温度的作用。

10、在步骤s1中,分别在同一外棱的两端设置冒口。

11、(三)有益效果

12、本发明的有益效果是生产的铸钢转子具有气孔少、裂纹少、内部组织紧密以及使用寿命长的优点。

技术特征:

1.一种铸钢转子,其特征在于,包括如下按重量百分比计的组分:c:0.12-0.28,si:0.20-0.80,mn:0.80-1.60,p≤0.025,s≤0.025,cr≤0.30,mo:0.10-0.30,余量为fe和不可避免的杂质。

2.如权利要求1所述的一种铸钢转子的制造方法,其特征在于,包括以下步骤:

3.如权利要求2所述的一种铸钢转子的制造方法,其特征在于:在步骤s1中,分别在同一外棱的两端设置冒口。

技术总结

本发明涉及一种铸钢转子及其制造方法,通过设置冒口、专用铸钢随型冷铁、以及泥芯排气冷却芯骨;生产的铸钢转子具有气孔少、裂纹少、内部组织紧密以及使用寿命长的优点。

技术研发人员:蔡建,黄高翔,刘渊毅,詹家炳,刘薇,黄志达,郑明华

受保护的技术使用者:三明市毅君机械铸造有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!