一种金属粉末、制备方法及设备与流程

本发明属于金属粉末制备,涉及一种金属粉末的制备方法、制备方法及设备。

背景技术:

1、目前制备金属粉末,比较成熟的技术是采用气雾化、等离子雾化和旋转电极法。其中,等离子雾化是在真空环境下用等离子体去融化和冲击金属丝,使得金属丝在较短的时间内完成融化和雾化的过程,并且等离子的温度较低,可以使得金属液滴雾化的时间相对较长,制得的金属粉末球形度较好,并且粉末的粒径分布也较窄,表面质量优异。旋转电极法是采用等离子体或者电火花加热金属圆柱顶端使其顶端融化,在表面形成很薄的液态层,在金属圆柱高速旋转的作用下,液滴因旋转产生的离心力大于液体之间的结合力导致金属液的飞出形成的金属液滴,金属液滴在真空环境下因表面张力的因素形成球形颗粒。上述两种方法虽然制得的金属粉末表面质量良好,但是采用的装置成本较高,操作过程较为复杂,不利金属粉末的推广应用。

2、气雾化法是目前制备金属粉末操作最简单、成本最低的方法。关于气雾化法制备金属粉末的现有技术,部分列举如下。

3、cn116493597a公开一种利用cak制备超细金属粉末的方法,包括如下步骤:

4、s1、将金属或合金熔炼成金属液;

5、s2、将所述的金属液进行雾化,收集雾化后获得的粉末,完成超细金属粉末的制备;

6、步骤s2中雾化采用的介质为联合雾化介质;所述的联合雾化介质为气体与液态气体的结合,且所述的气体与所述液态气体为两种不同的介质。

7、上述方法利用联合雾化介质作为载体雾化金属液,突破传统雾化技术的壁垒,能够制备出超细微米级或纳米级的金属粉末,同时制备的金属粉末具有氧含量低、成品率高、球形度好、流动性好等优异特性。但是该方法需要使用例如液氮、液氩的液态雾化介质,加大了工艺的操作难度,也提高了生产成本。而且两种雾化介质状态的差异大,导致金属粉末的粒度分布范围宽,粒度的均匀性差。

8、cn106670480a公开了一种金属粉末的气雾化制备方法,创新性的在气雾化装置中设置加热装置,由此在金属液雾化形成雾化液滴后,在下落过程中重新加热获得能量:对于大尺寸颗粒(直径>20μm)而言,其上的卫星颗粒(直径<10μm)完全融化,而大尺寸颗粒本身只会融化表面很薄的一层,在这个过程中就可以使得卫星颗粒完全融化并且同大尺寸颗粒的表面层进行融合,然后在之后的下落过程中因为表面张力的原因在大尺寸颗粒的表面球化,完成表面的凝固;对于小尺寸的颗粒而言,则会发生二次融化和凝固。这样就完成了对表面卫星颗粒的消除,使制备得到的金属粉末表面质量更好,获得更好的金属粉末流动性。

9、这种方法会使得大尺寸颗粒越来越大,进一步增加了粉末粒度的差距,导致粒度的均匀性差。

技术实现思路

1、本发明提供一种金属粉末的制备方法,获得粒度均匀性更好的金属粉末,粉末的流动性佳,更加适合于注射成型工艺。

2、本发明采用如下的技术方案:

3、一种金属粉末的制备方法,包括如下步骤:

4、s1.将金属物料融化成液态金属;

5、s2.使液态金属从金属液喷嘴部件喷出,喷出的射流与雾化介质相遇,并在雾化介质的作用下雾散成金属液滴,并冷却凝固成粉末,得到金属粉末;

6、其中,射流与雾化介质相遇包括射流与第一方向的第一雾化介质和第二方向的第二雾化介质相遇。

7、上述方案中,旨在解决气雾化方法中,金属粉末存在的粒度均匀性差的问题,现有技术中,有通过控制液态金属流量与雾化介质流量来解决该问题的解决方案,也有通过对雾化介质进行优化,采用两种雾化介质联合使用来解决的方案。

8、本发明的上述方案中,创造性地利用两个方向的雾化介质对液体金属射流进行冲击、打散,来提高最终粉末粒度的均匀性。两个方向的雾化介质对液态金属的冲击作用可以互补,进一步将金属液滴击碎,尤其是对未击碎的体积较大的金属液滴,在双重气流的冲击作用下,能够形成粒度更小的,相比单一方向的雾化介质,可以对金属液体颗粒进行充分击碎,从而获得粒度相对更加均匀的金属粉末,而且所获得的金属粉末的粒度可以更小。

9、作为优选,所述第一方向与第二方向之间具有夹角a,夹角a在0°至90°之间。

10、作为优选,所述第一方向呈水平,第二方向斜向下,与水平方向呈0°至45°角。

11、作为优选,第一雾化介质的喷出流量与第二方向的喷出流量具有流量差。

12、作为优选,第一雾化介质与第二雾化介质为相同介质。

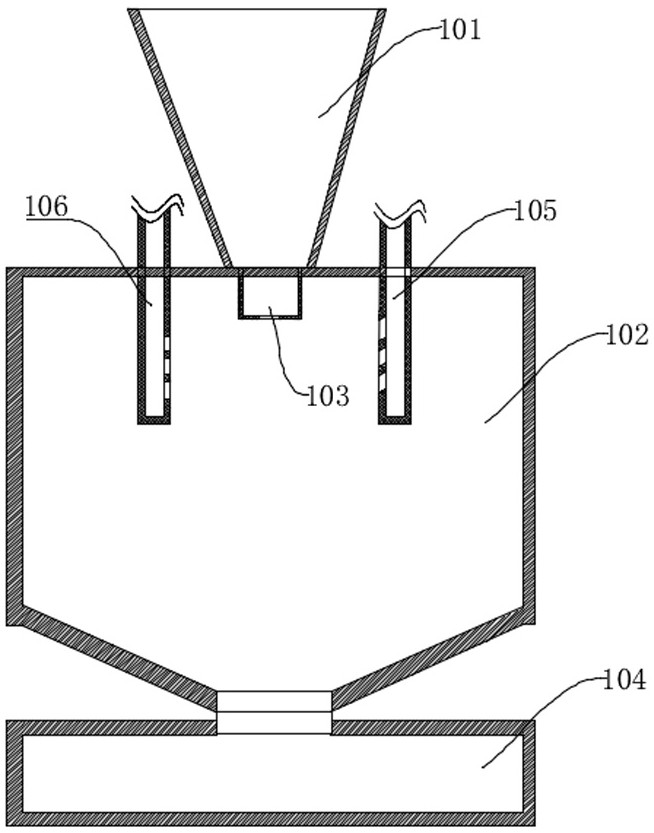

13、本发明还提供上述金属粉末的制备方法所用到的设备,该设备包括:

14、炼熔室,用于将金属物料融化成液态金属;

15、雾化室,用于将液态金属雾化成金属粉末;

16、所述炼熔室内的液态金属通过金属液喷嘴部件喷射到雾化室,所述雾化室内设置有用于喷射第一雾化介质的第一雾化喷嘴部件和用于喷射第二雾化介质的第二雾化喷嘴部件。

17、作为优选,所述金属液喷嘴部件的喷出流位于所述第一雾化喷嘴部件的喷出流和第二雾化喷嘴部件的喷出流之间。

18、通过实施上述技术方案,本发明具有如下的有益效果:

19、本发明通过对雾化步骤中雾化介质的射流方向进行改进,采用两个不同方向的雾化介质流对液态金属流进行撞击雾散,所得到的金属粉末,其粒度均匀性更好,流动性优异,尤其适用于注射成型工艺制备金属零件。

技术特征:

1.一种金属粉末的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种金属粉末的制备方法,其特征在于,所述第一方向与第二方向之间具有夹角a,夹角a在0°至90°之间。

3.根据权利要求2所述的一种金属粉末的制备方法,其特征在于,所述夹角a为10°至60°。

4.根据权利要求1所述的一种金属粉末的制备方法,其特征在于,所述第一方向呈水平,第二方向斜向下,与水平方向呈0°至45°角。

5.根据权利要求1所述的一种金属粉末的制备方法,其特征在于,第一雾化介质的喷出流量与第二方向的喷出流量具有流量差。

6.根据权利要求5所述的一种金属粉末的制备方法,其特征在于,流量差在1l/ min至4l/min之间。

7.根据权利要求1所述的一种金属粉末的制备方法,其特征在于,第一雾化介质与第二雾化介质为相同介质。

8.一种金属粉末,其特征在于,采用权利要求1-7任一项所述制备方法获得。

9.一种用于实施权利要求1-7任一项所述制备方法的设备,其特征在于,包括:

10.根据权利要求9所述的设备,其特征在于,所述金属液喷嘴部件的喷出流位于所述第一雾化喷嘴部件的喷出流和第二雾化喷嘴部件的喷出流之间。

技术总结

本发明属于金属粉末制备技术领域,涉及一种金属粉末的制备方法、制备方法及设备,该制备方法包括如下步骤:S1.将金属物料融化成液态金属;S2.使液态金属从金属液喷嘴部件喷出,喷出的射流与雾化介质相遇,并在雾化介质的作用下雾散成金属液滴,并冷却凝固成粉末,得到金属粉末;其中,射流与雾化介质相遇包括射流与第一方向的第一雾化介质和第二方向的第二雾化介质相遇。本发明通过对雾化步骤中雾化介质的射流方向进行改进,采用两个不同方向的雾化介质流对液态金属流进行撞击雾散,所得到的金属粉末,其粒度均匀性更好,流动性优异,尤其适用于注射成型工艺制备金属零件。

技术研发人员:陈新国

受保护的技术使用者:浙江全鼎磁电材料有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!